Em resumo, o fluxo de gás é um parâmetro de controle crítico que dita diretamente o ambiente químico, a eficiência da reação e a estabilidade térmica dentro de um forno tubular bipartido. A taxa e a composição do gás que você introduz podem otimizar seu processo para velocidade e rendimento ou levar a reações secundárias indesejadas, contaminação da amostra e até mesmo falha catastrófica do tubo do forno.

O principal desafio não é simplesmente fazer o gás fluir, mas alcançar um equilíbrio preciso. Você deve gerenciar o fluxo de gás para criar a atmosfera química ideal, evitando simultaneamente gradientes térmicos perigosos que podem danificar o equipamento.

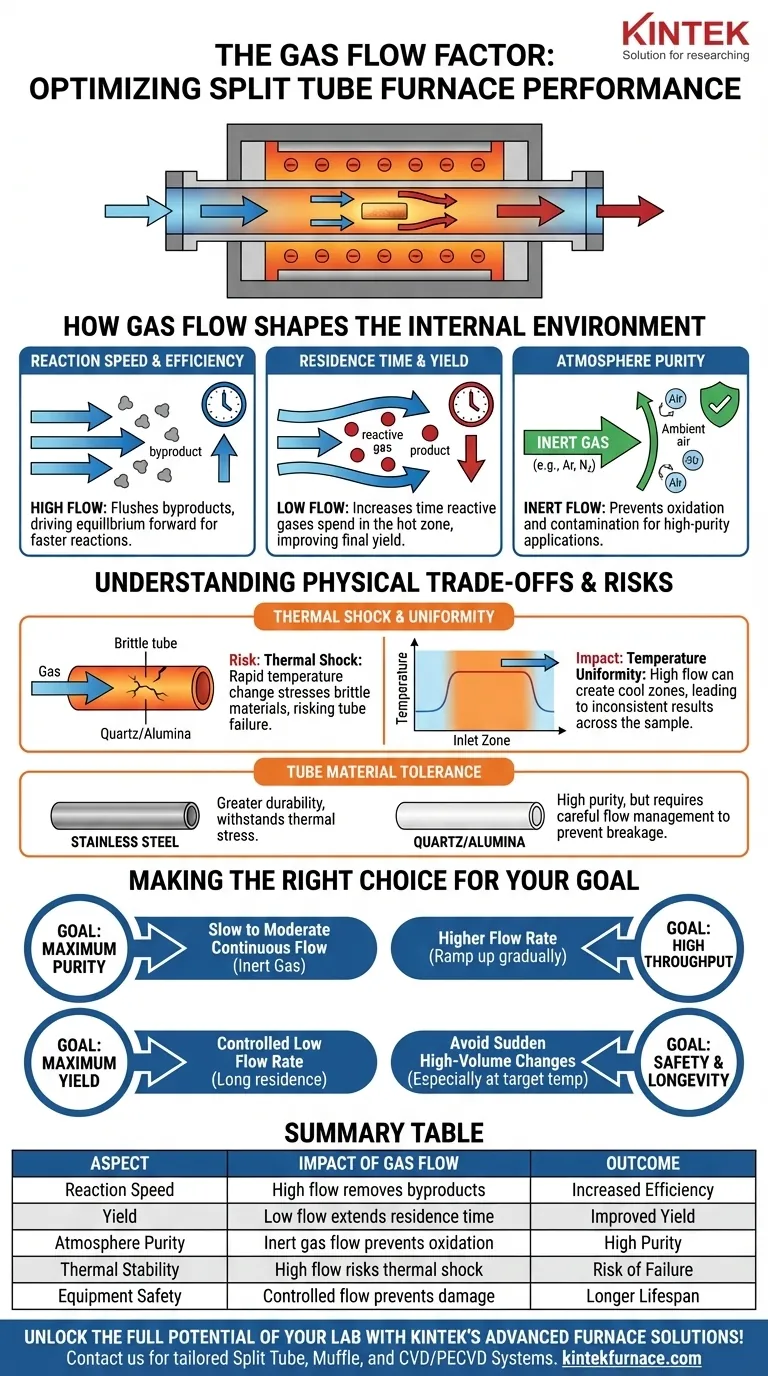

Como o Fluxo de Gás Modela o Ambiente Interno

Um forno tubular bipartido cria uma zona térmica precisa, mas o gás que flui pelo tubo é o que realmente define o ambiente de processamento. É um componente ativo, não passivo.

Controlando a Velocidade e Eficiência da Reação

Uma taxa de fluxo de gás mais alta continuamente remove os subprodutos gasosos da zona de reação dentro do tubo. Isso é essencial para remover subprodutos gasosos que, de outra forma, poderiam retardar ou inibir a reação desejada.

Ao remover constantemente esses subprodutos, você pode impulsionar o equilíbrio químico, resultando frequentemente em um processo mais rápido e eficiente.

Gerenciando o Tempo de Residência para Rendimento Ótimo

Por outro lado, uma taxa de fluxo de gás mais baixa aumenta o tempo de residência — a quantidade de tempo que os gases reativos permanecem na zona quente.

Para muitos processos de síntese química ou transformação de materiais, um tempo de residência mais longo é necessário para que a reação seja totalmente concluída. Isso pode melhorar significativamente o rendimento do produto final.

Garantindo a Pureza da Atmosfera

A composição do gás é tão importante quanto sua taxa de fluxo. O uso de gases inertes como argônio ou nitrogênio é uma prática padrão para criar um ambiente limpo e não reativo.

Isso evita oxidação indesejada ou reações secundárias com o ar ambiente, o que é crítico para aplicações de alta pureza, como crescimento de cristais ou recozimento de materiais sensíveis.

Compreendendo as Trocas e Riscos Físicos

Escolher uma taxa de fluxo de gás não é apenas uma decisão química; ela tem consequências físicas diretas para os componentes do forno, particularmente o tubo de processo.

O Risco Principal: Choque Térmico

A introdução de um gás frio a uma taxa de fluxo excessiva em um tubo de processo quente cria uma diferença significativa de temperatura. Este gradiente térmico induz estresse no material do tubo.

Materiais frágeis como o quartzo, frequentemente escolhidos por sua alta pureza, são especialmente vulneráveis a esse choque térmico e podem rachar ou quebrar, comprometendo o experimento e o equipamento.

O Impacto na Uniformidade da Temperatura

Uma alta taxa de fluxo também pode perturbar a uniformidade da temperatura do forno. O gás que entra no tubo absorve calor, criando uma zona mais fria perto da entrada em comparação com o centro e a saída.

Essa falta de uniformidade pode levar a resultados inconsistentes, especialmente em processos como o recozimento, onde cada parte da amostra deve experimentar o mesmo perfil de temperatura.

O Papel do Material do Tubo

A escolha do material do tubo dita sua tolerância a fluxos de gás agressivos.

Tubos de aço inoxidável oferecem maior durabilidade e podem suportar melhor o estresse térmico, tornando-os adequados para atmosferas reativas. Em contraste, tubos de quartzo ou alumina são escolhidos pela pureza e resistência química, mas exigem um gerenciamento mais cuidadoso do fluxo de gás para evitar quebras.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia ideal de fluxo de gás depende inteiramente do objetivo principal do seu processo de forno. Comece definindo seu objetivo e, em seguida, ajuste o fluxo de gás para alcançá-lo.

- Se seu foco principal é a pureza máxima: Use um fluxo contínuo, lento a moderado, de gás inerte de alta pureza para purgar suavemente os contaminantes sem introduzir estresse térmico significativo.

- Se seu foco principal é alto rendimento ou remoção de subprodutos: Use uma taxa de fluxo mais alta, mas certifique-se de aumentar o fluxo gradualmente à medida que o forno aquece para evitar chocar o tubo.

- Se seu foco principal é o rendimento máximo da reação: Use uma taxa de fluxo baixa e cuidadosamente controlada para aumentar o tempo de residência dos reagentes dentro da zona quente.

- Se seu foco principal é a segurança e a longevidade do equipamento: Sempre evite mudanças súbitas e de alto volume no fluxo de gás, especialmente quando o forno está em sua temperatura alvo.

Dominar seu processo começa com a compreensão de que o fluxo de gás é sua principal ferramenta para controlar o ambiente dentro do tubo.

Tabela Resumo:

| Aspecto | Impacto do Fluxo de Gás |

|---|---|

| Velocidade da Reação | Alto fluxo remove subprodutos, aumentando a eficiência |

| Rendimento | Baixo fluxo prolonga o tempo de residência, melhorando o rendimento |

| Pureza da Atmosfera | O fluxo de gás inerte evita oxidação e contaminação |

| Estabilidade Térmica | Alto fluxo causa risco de choque térmico e aquecimento irregular |

| Segurança do Equipamento | Fluxo controlado previne danos e falhas no tubo |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos sob medida, como Fornos Tubulares Bipartidos, Fornos Mufla e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a segurança. Entre em contato hoje para discutir como podemos otimizar seus processos e fornecer desempenho confiável!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança