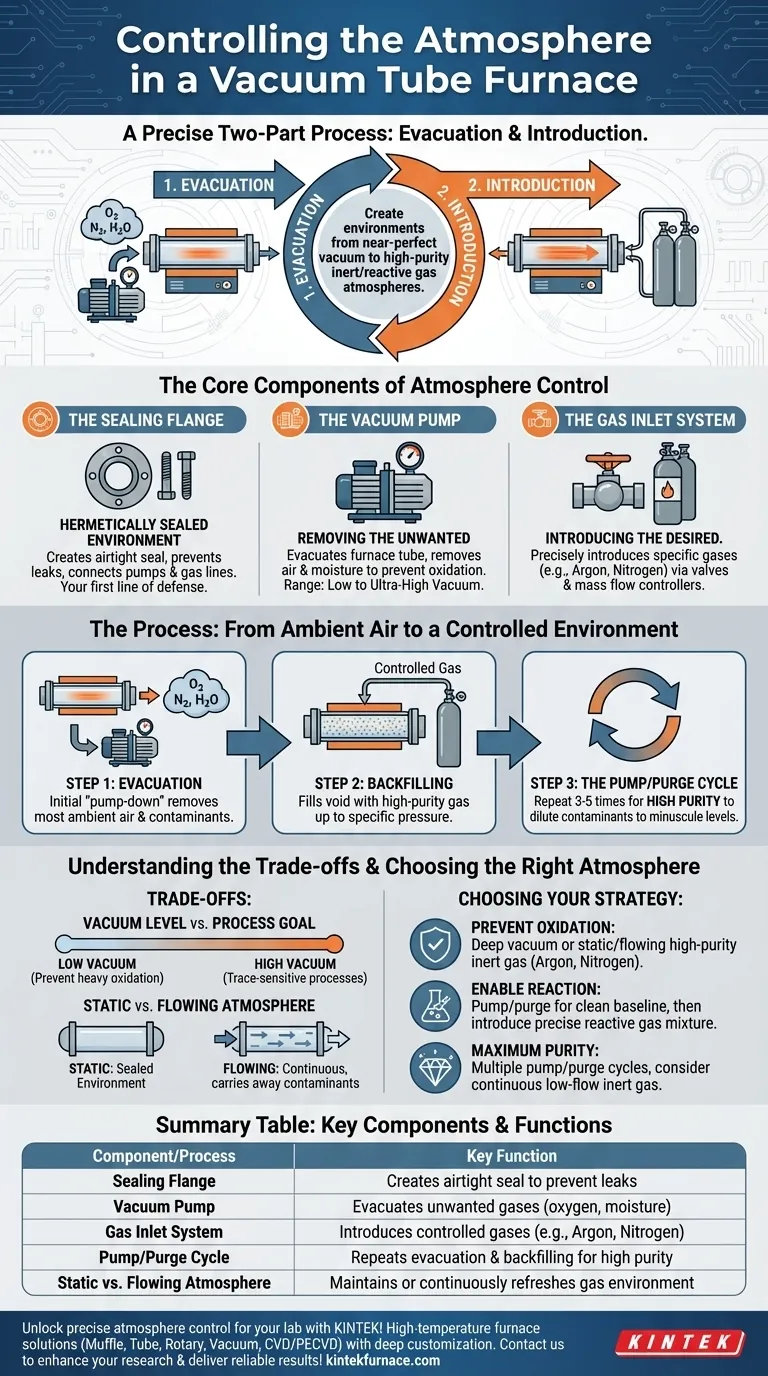

O controle da atmosfera em um forno de tubo a vácuo é um processo preciso de duas partes. É alcançado primeiro evacuando gases ambientes indesejados, como o oxigênio, com uma bomba de vácuo, e depois, se necessário, introduzindo um gás ou mistura gasosa específica e controlada através de entradas dedicadas. Esta capacidade dupla permite criar ambientes que variam de um vácuo quase perfeito a uma atmosfera de gás inerte ou reativo de alta pureza.

A chave para um controle eficaz da atmosfera não é simplesmente encher o tubo com um novo gás. É a remoção sistemática da atmosfera indesejada existente primeiro — um processo conhecido como purga — para garantir que o ambiente final dentro do forno seja tão puro quanto seu experimento exige.

Os Componentes Centrais do Controle de Atmosfera

Atingir uma atmosfera controlada depende de três sistemas de hardware críticos trabalhando em uníssono. Cada um desempenha um papel distinto no selamento da câmara, na remoção de gases e na introdução de novos.

A Flange de Vedação: Sua Primeira Linha de Defesa

Todo o processo começa com um ambiente hermeticamente selado. Isso é conseguido usando flanges de vedação de aço inoxidável, que se prendem às extremidades do tubo do forno.

Essas flanges são projetadas com precisão para criar uma vedação hermética, impedindo que o ar ambiente vaze para dentro do tubo durante a operação. Elas também são equipadas com as portas necessárias para bombas de vácuo e linhas de gás.

A Bomba de Vácuo: Removendo o Indesejado

A bomba de vácuo é o coração do controle da atmosfera. Sua função é evacuar o tubo do forno, removendo o ar e a umidade que estavam presentes no início.

Esta etapa é crítica para prevenir reações químicas indesejadas, principalmente a oxidação, que pode comprometer ou destruir amostras em altas temperaturas. O nível de vácuo pode variar de baixo a ultra-alto, dependendo do sistema de bombeamento e dos requisitos do processo.

O Sistema de Entrada de Gás: Introduzindo o Desejado

Uma vez que um vácuo suficiente é alcançado, uma nova atmosfera pode ser introduzida. Isso é feito através de uma porta de entrada de gás na flange, que é conectada a um ou mais cilindros de gás.

Um sistema de válvulas e frequentemente um controlador de fluxo mássico permite a introdução precisa de um gás específico, como Argônio ou Nitrogênio para uma atmosfera inerte, ou um gás reativo específico para processos como deposição química de vapor.

O Processo: Do Ar Ambiente a um Ambiente Controlado

O procedimento para estabelecer a atmosfera correta é tão importante quanto o hardware. Seguir uma sequência deliberada garante o mais alto nível de pureza.

Etapa 1: Evacuação (Criação do Vácuo)

A primeira etapa é sempre operar a bomba de vácuo para remover o ar ambiente do tubo selado. Este "bombeamento inicial" remove a grande maioria do oxigênio, nitrogênio e vapor de água.

Etapa 2: Reabastecimento com um Gás Controlado

Após a evacuação, o tubo é reabastecido com o gás de alta pureza desejado até uma pressão específica, que pode ser igual ou ligeiramente superior à pressão atmosférica. Isso preenche o vácuo deixado pelo ar evacuado com o gás controlado.

Etapa 3: O Ciclo de Bombeamento/Purga para Alta Pureza

Para resultados ideais, simplesmente evacuar e reabastecer uma vez muitas vezes não é suficiente. Para alcançar uma atmosfera verdadeiramente pura, o processo deve ser repetido.

Ao evacuar a câmara, reabastecê-la com gás inerte e depois evacuá-la novamente, você dilui os contaminantes restantes a níveis minúsculos. Repetir este ciclo de bombeamento/purga de três a cinco vezes é uma prática recomendada comum para aplicações de alta sensibilidade.

Entendendo os Compromissos

O controle eficaz da atmosfera exige a compreensão das limitações e escolhas envolvidas no processo.

Nível de Vácuo vs. Objetivo do Processo

Nem todo processo requer um vácuo ultra-alto. Um vácuo baixo pode ser suficiente apenas para prevenir oxidação pesada. No entanto, processos sensíveis a vestígios de oxigênio ou umidade exigirão um vácuo alto e ciclos de purga rigorosos.

Atmosfera Estática vs. Fluxo Contínuo

Você pode operar o forno com uma atmosfera estática, onde o tubo é preenchido com gás e selado. Alternativamente, você pode usar uma atmosfera de fluxo contínuo, onde um pequeno fluxo contínuo de gás entra em uma extremidade do tubo e sai pela outra.

Uma atmosfera de fluxo contínuo é superior para carregar contaminantes desgaseificados da amostra ou das paredes do forno durante o aquecimento, garantindo um ambiente consistentemente puro durante todo o processo.

Interação com Temperatura e Resfriamento

A atmosfera não é isolada do ciclo térmico. Alguns processos usam gás inerte não apenas para proteção, mas também como meio para resfriamento forçado. Ao introduzir um fluxo frio de gás inerte após a fase de aquecimento, a amostra pode ser resfriada muito mais rapidamente do que seria no vácuo.

Escolhendo a Atmosfera Certa para o Seu Processo

Seu objetivo experimental dita sua estratégia atmosférica. Use estas diretrizes para fazer a escolha certa para sua aplicação.

- Se o seu foco principal for prevenir a oxidação: Um vácuo profundo ou uma atmosfera estática/de fluxo contínuo de gás inerte de alta pureza como Argônio ou Nitrogênio é a abordagem correta.

- Se o seu foco principal for possibilitar uma reação específica: Primeiro, realize vários ciclos de bombeamento/purga com um gás inerte para criar uma linha de base limpa, depois introduza sua mistura de gás reativo precisa.

- Se o seu foco principal for alcançar a pureza máxima: Sempre utilize múltiplos ciclos de bombeamento/purga antes de iniciar seu tratamento térmico e considere usar um baixo fluxo contínuo de gás inerte durante todo o processo.

Dominar o controle da atmosfera do seu forno é a chave para desbloquear resultados repetíveis e de alta qualidade.

Tabela de Resumo:

| Componente/Processo | Função Principal |

|---|---|

| Flange de Vedação | Cria vedação hermética para prevenir vazamentos |

| Bomba de Vácuo | Evacua gases indesejados como oxigênio e umidade |

| Sistema de Entrada de Gás | Introduz gases controlados (ex: Argônio, Nitrogênio) |

| Ciclo de Bombeamento/Purga | Repete evacuação e reabastecimento para alta pureza |

| Atmosfera Estática vs. Fluxo Contínuo | Mantém ou renova continuamente o ambiente gasoso |

Desbloqueie o controle preciso da atmosfera para o seu laboratório com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura como Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua pesquisa e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão