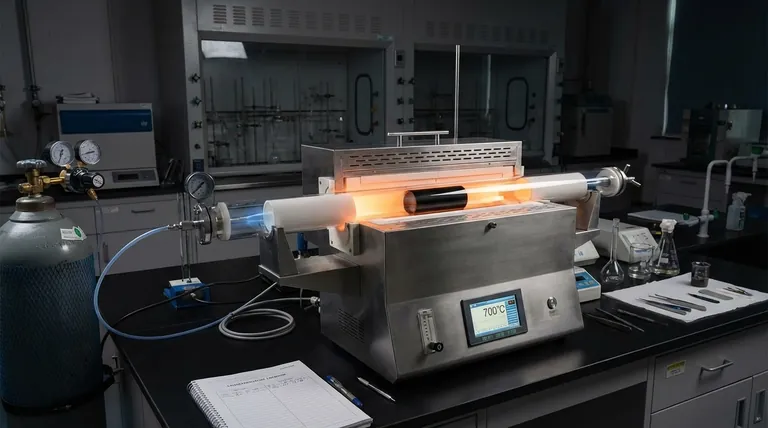

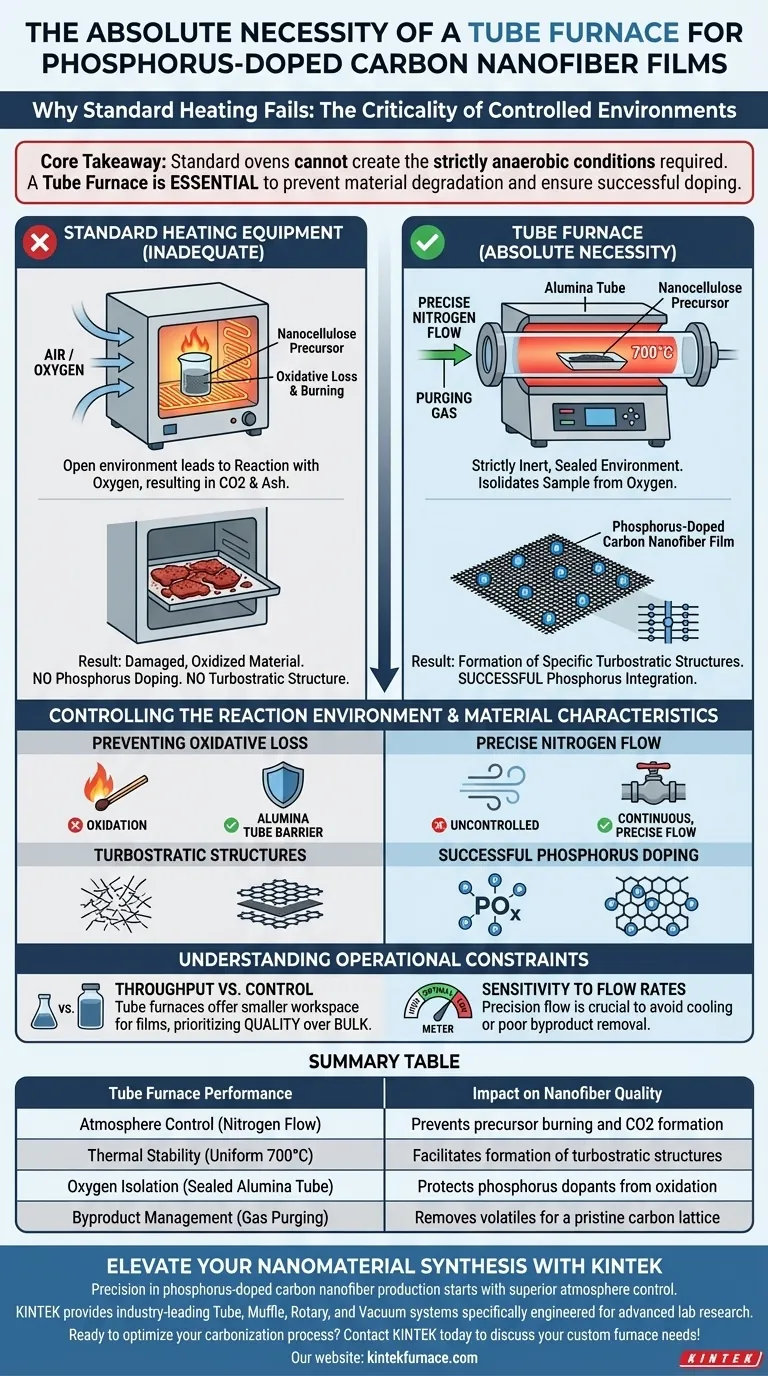

A necessidade absoluta de um Forno Tubular para esta aplicação reside na sua capacidade de criar um ambiente inerte estritamente controlado e de alta pureza. Ao contrário do equipamento de aquecimento padrão, um Forno Tubular equipado com um tubo de alumina permite o controle preciso do fluxo de nitrogênio, que isola completamente a amostra do oxigênio durante a fase crítica de aquecimento a 700°C. Este isolamento é inegociável; sem ele, o precursor de nanocelulose sofreria perda oxidativa (queima) em vez de converter-se nos filmes de nanofibras de carbono dopadas com fósforo necessários.

Ponto Principal: Fornos padrão não conseguem criar as condições estritamente anaeróbicas necessárias para a carbonização de alta qualidade. Um Forno Tubular é essencial porque previne a degradação do material por oxidação, garantindo a formação de estruturas turbostráticas específicas e a integração bem-sucedida do fósforo na rede de carbono.

Controlando o Ambiente da Reação

A função principal do Forno Tubular neste contexto não é apenas o aquecimento, mas o isolamento ambiental.

Prevenindo a Perda Oxidativa

Na temperatura de carbonização alvo de 700°C, os materiais de carbono são altamente reativos ao oxigênio. Em um forno de caixa padrão, a exclusão completa do ar é difícil de garantir.

O Forno Tubular utiliza um tubo de alumina selado para criar uma barreira física. Esta configuração garante que a nanocelulose permaneça intacta e se converta em carbono, em vez de reagir com o oxigênio para formar CO2 e cinzas.

Controle Preciso do Fluxo de Nitrogênio

O mero isolamento é frequentemente insuficiente; é necessária a gestão ativa da atmosfera.

O equipamento permite um fluxo contínuo e preciso de gás nitrogênio. Isso purga qualquer oxigênio residual inicialmente presente e remove subprodutos voláteis gerados durante a carbonização, mantendo um ambiente imaculado para o filme.

Alcançando Características Específicas do Material

O hardware que você escolhe dita diretamente a estrutura química do nanomaterial final.

Formação de Estruturas Turbostráticas

A referência primária observa que o objetivo é converter a nanocelulose em nanofibras de carbono com estruturas turbostráticas específicas.

Este rearranjo estrutural requer calor estável e elevado sob condições anaeróbicas. O perfil térmico uniforme do forno tubular facilita o alinhamento das camadas de carbono sem a interferência de defeitos oxidativos.

Dopagem Bem-Sucedida com Fósforo

Para filmes dopados com fósforo, os átomos dopantes devem integrar-se na rede de carbono.

Se o oxigênio estivesse presente, o fósforo provavelmente oxidar-se-ia em fosfatos ou óxidos variados em vez de dopar o carbono. A atmosfera inerte fornecida pelo Forno Tubular garante que as condições químicas sejam adequadas para que as características de dopagem com fósforo surjam de forma estável.

Compreendendo as Restrições Operacionais

Embora o Forno Tubular seja necessário para a qualidade, ele introduz fatores operacionais específicos que devem ser gerenciados.

Produtividade vs. Controle

Forno tubulares tipicamente oferecem um espaço de trabalho menor em comparação com fornos padrão.

Embora os dados suplementares sugiram que opções rotativas podem lidar com maiores capacidades, a preparação de "filmes" geralmente requer uma configuração estática. Isso limita o tamanho e a quantidade de filmes que você pode produzir em um único lote em comparação com métodos de aquecimento mais volumosos.

Sensibilidade às Taxas de Fluxo

O contexto suplementar destaca a importância da taxa de fluxo da atmosfera.

Em um Forno Tubular, se o fluxo de nitrogênio for muito alto, ele pode resfriar a superfície da amostra ou perturbar mecanicamente filmes delicados. Se for muito baixo, os subprodutos voláteis podem não ser eliminados efetivamente. A precisão aqui é tão crítica quanto o controle de temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é a pureza química: Certifique-se de que o tubo de alumina esteja perfeitamente selado e que a fonte de nitrogênio seja de alta pureza para evitar até mesmo traços de oxidação a 700°C.

Se o seu foco principal é a uniformidade estrutural: Monitore cuidadosamente o perfil de temperatura e o tempo de permanência para garantir que todo o filme experimente as condições exatas necessárias para a formação turbostrática.

O Forno Tubular não é meramente um aquecedor; é um reator químico que dita o sucesso do seu processo de dopagem.

Tabela Resumo:

| Recurso | Desempenho do Forno Tubular | Impacto na Qualidade da Nanofibra |

|---|---|---|

| Controle de Atmosfera | Estritamente inerte via fluxo de nitrogênio | Previne a queima do precursor e a formação de CO2 |

| Estabilidade Térmica | Aquecimento uniforme até 700°C+ | Facilita a formação de estruturas turbostráticas |

| Isolamento de Oxigênio | Barreira de tubo de alumina selado | Protege os dopantes de fósforo da oxidação |

| Gerenciamento de Subprodutos | Purga contínua de gás | Remove voláteis para uma rede de carbono imaculada |

Eleve a Síntese do Seu Nanomaterial com a KINTEK

A precisão na produção de nanofibras de carbono dopadas com fósforo começa com um controle de atmosfera superior. A KINTEK fornece sistemas Tubulares, Mufla, Rotativos e a Vácuo líderes na indústria, projetados especificamente para atender às rigorosas demandas da pesquisa laboratorial avançada.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura são totalmente personalizáveis para seus requisitos químicos e estruturais exclusivos. Se você precisa manter um ambiente anaeróbico rigoroso ou requer gerenciamento de fluxo preciso para filmes sensíveis, a KINTEK tem a solução.

Pronto para otimizar seu processo de carbonização? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como os fornos de tubo de quartzo suportam experimentos em atmosfera controlada? Domine a Síntese Precisa de Materiais

- Qual o Papel de um Reator Tubular na Pirólise de Resíduos Alimentares? Controle da Carbonização para Biochar de Alta Qualidade

- Qual o papel de um Forno de Tubo de Quartzo no tratamento térmico da dolomita? Preparação de Óxidos Mistos de Alta Pureza

- Por que um forno tubular deve ser equipado com uma bomba de vácuo e um sistema de argônio? Sinterização de Nano-compósitos de Al-Si de Alta Pureza

- Como funciona um forno de mistura de gases em tubo vertical no controlo da fugacidade do oxigénio? Alcance Simulações Precisas de Magma

- Como é que os fornos tubulares são utilizados na síntese química?Aquecimento de precisão para reacções avançadas

- Por que é necessário um forno tubular de alta temperatura para a síntese de LNMO? Obtenha Estruturas Espinélias Precisas de Fd-3m

- Quais são as principais vantagens de usar um forno tubular em ambientes industriais e laboratoriais? Alcance Controle Preciso de Temperatura e Atmosfera