O papel principal de um forno tubular vertical a vácuo é criar um ambiente precisamente controlado com duas condições críticas e simultâneas: o calor extremo necessário para impulsionar a redução carbotérmica do óxido de magnésio e a baixa pressão necessária para tornar a reação termodinamicamente favorável a uma temperatura viável. Este forno especializado usa então seu design vertical para separar e coletar o vapor de magnésio puro como um metal sólido.

O forno não é meramente um forno de alta temperatura. É um sistema projetado que manipula a termodinâmica e os estados físicos para produzir eficientemente vapor de magnésio e, em seguida, separá-lo fisicamente de outros subprodutos da reação, garantindo alto rendimento e pureza.

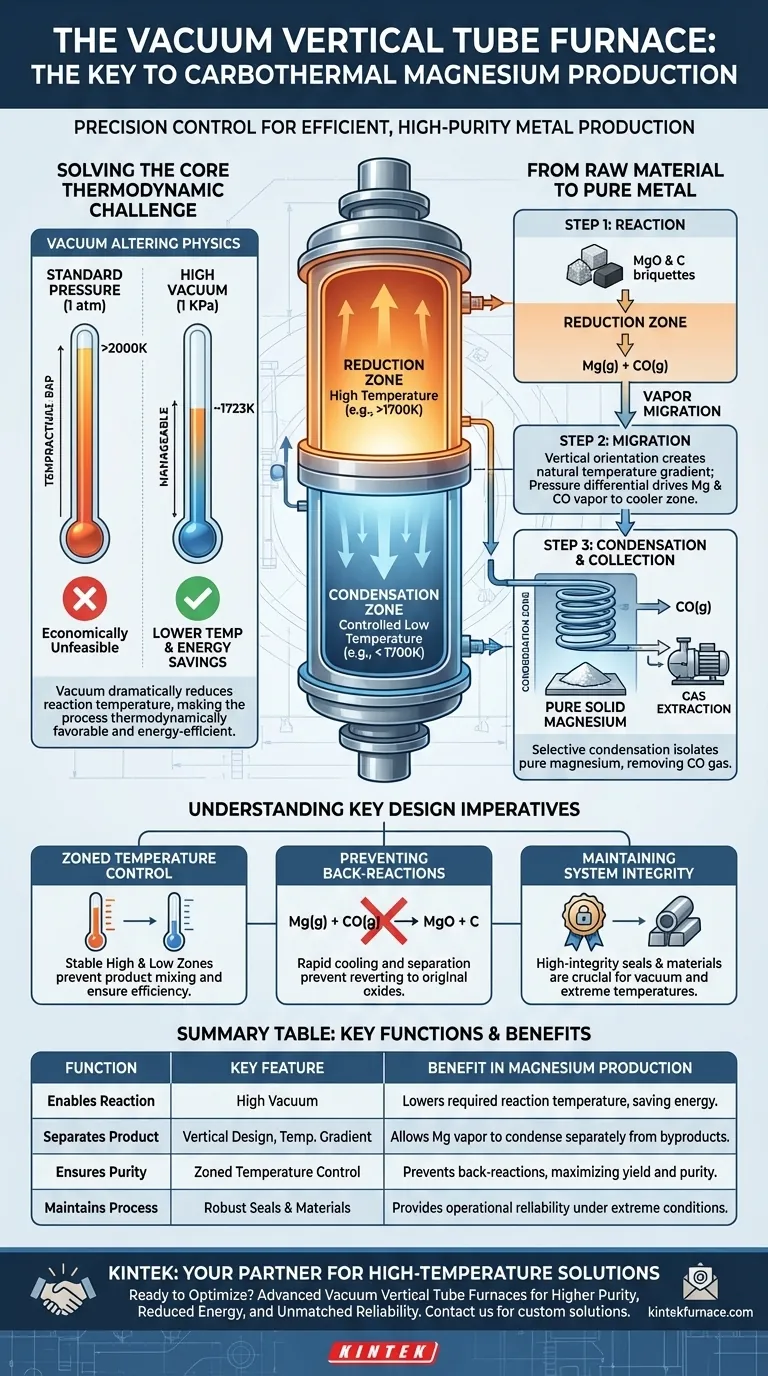

Resolvendo o Desafio Termodinâmico Central

A redução carbotérmica do magnésio é um processo fundamentalmente difícil à pressão atmosférica. O forno a vácuo é a chave que desbloqueia sua viabilidade, alterando a física subjacente da reação.

O Problema à Pressão Padrão

Em condições atmosféricas normais, a redução do óxido de magnésio (MgO) com carbono requer uma temperatura impraticavelmente alta. Esse enorme requisito de energia torna o processo economicamente e tecnicamente inviável para produção em larga escala.

Como o Vácuo Muda a Equação

Operando sob alto vácuo (por exemplo, 1 KPa), o forno reduz drasticamente a temperatura termodinâmica necessária para a reação. A redução da pressão ambiente facilita a transformação do magnésio em vapor, efetivamente impulsionando a reação a uma temperatura mais baixa, como 1723 K. Isso leva a economias substanciais de energia.

De Matéria-Prima a Metal Puro

Além de viabilizar a reação inicial, o design do forno é crucial para isolar o produto final. Isso é alcançado através de um gradiente de temperatura cuidadosamente gerenciado da parte superior para a inferior do tubo vertical.

Etapa 1: Geração de Vapor de Magnésio

Na zona de redução de alta temperatura do forno, briquetes de óxido de magnésio e um agente redutor à base de carbono são aquecidos. Isso induz a reação, produzindo magnésio (Mg) e monóxido de carbono (CO), ambos em estado gasoso.

Etapa 2: A Migração do Vapor

A orientação vertical do forno cria um gradiente de temperatura natural. Uma diferença de pressão impulsiona a mistura de vapor de magnésio quente e gás CO da zona de redução mais quente em direção a uma zona de condensação mais fria designada.

Etapa 3: Condensação Seletiva e Coleta

Nesta zona mais fria, a temperatura é precisamente controlada para ficar abaixo do ponto de condensação do magnésio, mas acima do de outros subprodutos. Aqui, o vapor de magnésio nucleia e condensa em um substrato especializado, formando um depósito de magnésio metálico sólido e puro. O gás monóxido de carbono, que não condensa, é bombeado para fora pelo sistema de vácuo.

Compreendendo os Imperativos de Design Chave

O sucesso deste processo depende da capacidade do forno de manter condições específicas sem falhas. Qualquer desvio pode comprometer o rendimento e a pureza do produto final.

A Necessidade de Controle de Temperatura por Zonas

Todo o sistema depende de ter duas zonas de temperatura distintas e controladas independentemente. Uma zona de alta temperatura estável é necessária para a reação, enquanto uma zona estável e mais fria é essencial para a condensação eficiente. Essa separação é o que impede que os produtos se misturem ou reajam reversamente.

Prevenindo Reações Reversas

Se o vapor de magnésio e o monóxido de carbono esfriarem juntos lentamente, eles podem reverter para óxido de magnésio e carbono. O gradiente de temperatura acentuado do forno e a separação rápida do vapor para a zona de condensação são cruciais para prevenir essa reação reversa e maximizar a taxa de recuperação do metal.

Mantendo a Integridade do Sistema

Operar a mais de 1700 K sob um forte vácuo impõe um estresse imenso nos materiais e vedações do forno. Qualquer vazamento comprometeria o vácuo, interromperia a reação e potencialmente introduziria contaminantes, tornando a construção de alta qualidade uma necessidade absoluta.

Fazendo a Escolha Certa para o Seu Processo

O design e a operação do forno devem estar alinhados com seu objetivo principal de produção.

- Se o seu foco principal é a eficiência energética: Priorize alcançar o vácuo estável mais baixo possível, pois isso reduz diretamente a temperatura de reação necessária e o consumo geral de energia.

- Se o seu foco principal é o rendimento e a pureza do produto: Concentre-se em criar um gradiente de temperatura acentuado e estável entre as zonas de redução e condensação para garantir a separação rápida e completa do vapor de magnésio do gás CO.

- Se o seu foco principal é a confiabilidade operacional: Invista em materiais de forno robustos e tecnologia de vedação de alta integridade para manter perfis consistentes de vácuo e temperatura sob condições extremas.

Em última análise, o forno tubular vertical a vácuo é o instrumento crítico que torna a produção moderna de magnésio por redução carbotérmica possível, fornecendo controle preciso sobre temperatura, pressão e separação física.

Tabela Resumo:

| Função | Característica Chave | Benefício na Produção de Magnésio |

|---|---|---|

| Viabiliza a Reação | Cria Alto Vácuo | Reduz a temperatura de reação necessária, economizando energia |

| Separa o Produto | Design Vertical com Gradiente de Temperatura | Permite que o vapor de magnésio condense separadamente dos subprodutos |

| Garante a Pureza | Controle de Temperatura por Zonas | Previne reações reversas, maximizando o rendimento e a pureza do metal |

| Mantém o Processo | Vedações e Materiais Robustos | Proporciona confiabilidade operacional sob condições extremas |

Pronto para Otimizar Seu Processo de Produção de Metais de Alta Temperatura?

A produção de metais de alta pureza como o magnésio requer controle preciso sobre temperatura e atmosfera. Os desafios de eficiência energética, rendimento do produto e confiabilidade operacional são exatamente o que nossos fornos são projetados para resolver.

Os fornos tubulares verticais a vácuo avançados da KINTEK são projetados para processos como a redução carbotérmica. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas.

Deixe-nos ajudá-lo a alcançar:

- Maior Pureza e Rendimento com zoneamento de temperatura preciso.

- Custos de Energia Reduzidos através de operação eficiente de baixa pressão.

- Confiabilidade Incomparável com construção robusta para ambientes exigentes.

Entre em contato conosco hoje mesmo para discutir como uma solução de forno personalizada pode aprimorar as capacidades do seu laboratório. Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência