Na fabricação de semicondutores, um forno tubular vertical é uma peça crítica de equipamento usada para processamento térmico de alta temperatura de wafers de silício. Ele fornece o ambiente precisamente controlado necessário para etapas essenciais como recozimento, difusão, oxidação e deposição química de vapor (CVD), que são fundamentais para a construção de circuitos integrados.

A escolha de um forno vertical não é arbitrária; seu design é uma solução direta para a demanda da indústria de semicondutores por uniformidade extrema de processo. A orientação vertical proporciona controle superior de temperatura e aproveita a gravidade para um fluxo de gás consistente, resultando em produção de chips de maior qualidade e mais confiável.

A Função Principal: Processamento Térmico de Precisão

Um forno tubular vertical é projetado para um propósito principal: aquecer wafers a uma temperatura específica, por uma duração específica, dentro de um ambiente excepcionalmente estável. Essa precisão não é negociável na fabricação de microeletrônicos modernos.

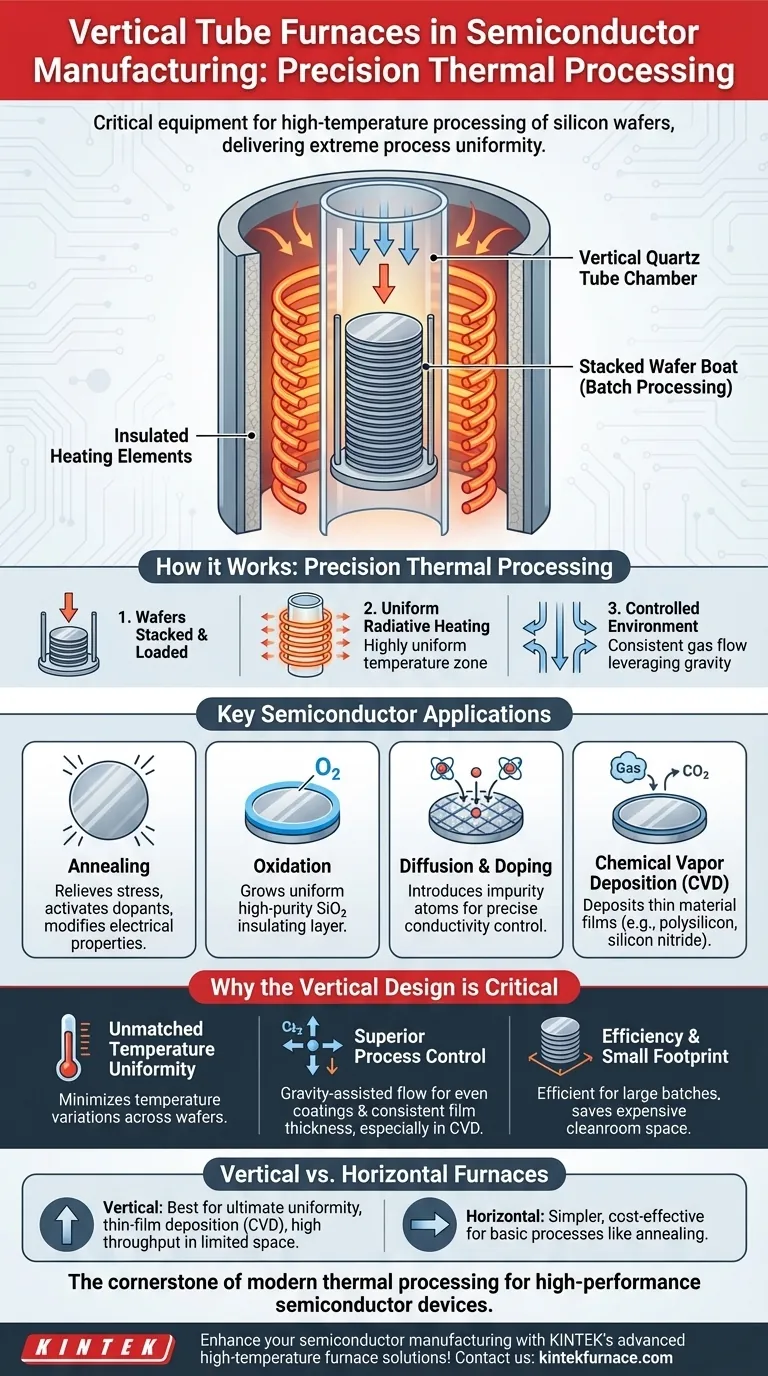

Como Funciona um Forno Tubular Vertical

O forno consiste em um tubo de quartzo orientado verticalmente que serve como câmara de processamento. Os wafers são empilhados em um suporte, frequentemente chamado de "barco", e carregados na parte inferior do tubo.

Elementos de aquecimento circundam o exterior do tubo de quartzo. Essa configuração permite uma transferência de calor radiante altamente eficiente e uniforme para os wafers internos, garantindo que cada wafer — e cada parte de cada wafer — experimente as mesmas condições térmicas.

Principais Aplicações em Semicondutores

Os fornos verticais são essenciais para vários processos térmicos que definem as propriedades de um semicondutor.

- Recozimento: Este processo aquece os wafers para aliviar o estresse na grade cristalina ou para ativar dopantes implantados, o que modifica as propriedades elétricas do silício.

- Oxidação: Os wafers são aquecidos em um ambiente rico em oxigênio para formar uma fina e uniforme camada de dióxido de silício (SiO₂) de alta pureza, um material isolante crítico.

- Difusão e Dopagem: Isso envolve a introdução de átomos de impureza (dopantes) no wafer de silício em altas temperaturas, controlando precisamente sua condutividade em regiões específicas.

- Deposição Química de Vapor (CVD): Gases de processo são introduzidos no tubo, onde reagem em altas temperaturas e depositam uma fina camada de material, como polissilício ou nitreto de silício, na superfície do wafer.

Por Que o Design Vertical é Crítico

A orientação vertical oferece vantagens distintas que são vitais para a precisão em escala nanométrica exigida na fabricação de chips. É uma escolha de engenharia deliberada impulsionada pela necessidade de controle de processo.

Uniformidade de Temperatura Incomparável

Ao empilhar wafers verticalmente e cercá-los com elementos de aquecimento, é criada uma zona de temperatura altamente uniforme ao longo do comprimento do tubo. Isso minimiza as variações de temperatura entre os wafers e em toda a superfície de um único wafer, o que é essencial para um desempenho consistente do dispositivo.

Controle de Processo Superior com Gravidade

Em processos como CVD, a gravidade é um ativo significativo. Os gases de processo introduzidos na câmara fluem mais uniformemente para baixo e ao redor dos wafers empilhados verticalmente. Isso evita o esgotamento do gás e garante que cada wafer receba um revestimento uniforme, levando a uma espessura de filme consistente.

Eficiência no Processamento em Lotes

Os fornos verticais são incrivelmente eficientes para processar grandes lotes de wafers simultaneamente. O sistema de suporte "barco" vertical simplifica o carregamento e descarregamento automatizados. Além disso, o design vertical tem uma área ocupada muito menor do que um forno horizontal comparável, economizando espaço caro na sala limpa.

Entendendo as Compensações e Alternativas

Embora poderoso, o forno vertical não é a única opção para processamento térmico. Compreender sua relação com outros tipos de fornos esclarece seu papel específico.

Fornos Verticais vs. Horizontais

Os fornos tubulares horizontais foram o padrão da indústria por muitos anos e ainda são usados para certas aplicações. Eles são frequentemente mais simples e podem ser adequados para processos como recozimento básico ou sinterização, onde o nível máximo de uniformidade é menos crítico.

No entanto, para deposição de filmes finos avançados e processos que exigem o controle mais rigoroso, a uniformidade superior de temperatura do forno vertical e o fluxo de gás assistido pela gravidade o tornam a escolha preferida em instalações de fabricação modernas.

Projetos de Fornos Específicos para Processos

Diferentes processos térmicos podem exigir equipamentos especializados. Por exemplo, fornos de tubo de grafite são projetados especificamente para aplicações de altíssima temperatura, como o crescimento de grafeno ou a preparação de nanotubos de carbono, que operam além dos limites dos tubos de quartzo padrão.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno vertical é impulsionada pelos requisitos específicos do processo de fabricação.

- Se o seu foco principal é a uniformidade máxima e a deposição de filmes finos (CVD): O controle superior de temperatura do forno vertical e o fluxo assistido pela gravidade o tornam a escolha definitiva.

- Se o seu foco principal é maximizar a produção em um espaço limitado: A alta capacidade de lote e a pequena área ocupada do forno vertical oferecem uma vantagem operacional significativa.

- Se o seu foco principal é um processo térmico mais simples, como recozimento básico: Um forno horizontal pode ser uma solução suficiente e mais econômica.

Em última análise, o forno vertical é a pedra angular do processamento térmico moderno porque seu design permite diretamente a precisão e a repetibilidade necessárias para fabricar dispositivos semicondutores de alto desempenho.

Tabela Resumo:

| Aplicação | Função Principal | Benefício |

|---|---|---|

| Recozimento | Alivia o estresse e ativa dopantes | Melhora as propriedades elétricas |

| Oxidação | Cresce camada de dióxido de silício | Fornece isolamento crítico |

| Difusão e Dopagem | Introduz impurezas no silício | Controla a condutividade com precisão |

| Deposição Química de Vapor (CVD) | Deposita filmes finos em wafers | Permite revestimento uniforme e camadas de dispositivos |

Aprimore sua fabricação de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Tubulares Verticais, Fornos Mufla e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, entregando controle de temperatura superior e uniformidade de processo. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processamento térmico e aumentar a eficiência da produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais