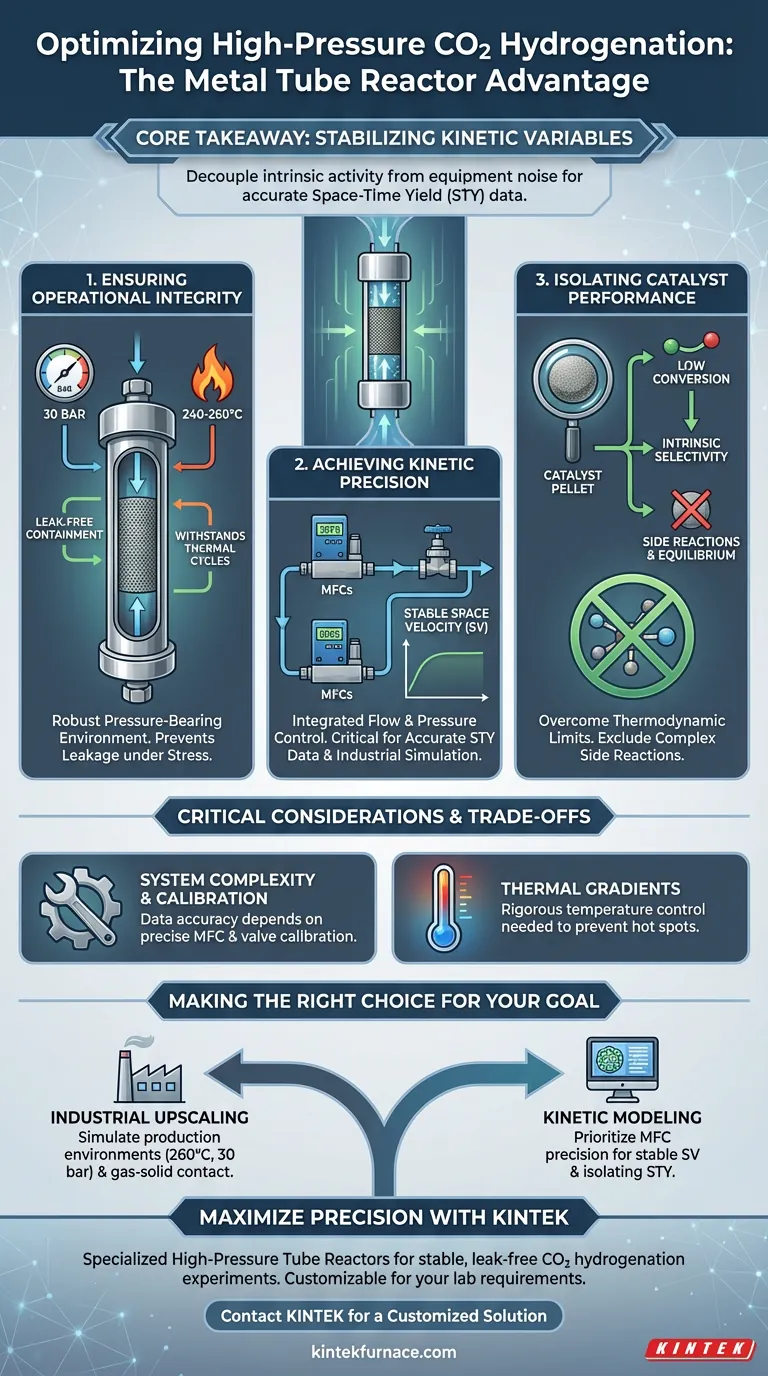

Os principais benefícios de um sistema de reator de tubo de metal de alta pressão residem em sua capacidade de fornecer um ambiente robusto e sem vazamentos para reações sob pressões elevadas (como 1,0 MPa a 30 bar), garantindo o controle preciso das variáveis do processo. Ao integrar com controladores de fluxo de massa de alta precisão e válvulas de contrapressão, esses sistemas mantêm uma Velocidade Espacial (SV) estável, que é fisicamente necessária para avaliar com precisão o desempenho e a escalabilidade do catalisador.

Conclusão Principal O verdadeiro valor deste sistema não é apenas a contenção, mas a estabilização das variáveis cinéticas. Ele permite que você desacople a atividade intrínseca do catalisador das flutuações ambientais, garantindo que os dados medidos de Rendimento Espaço-Tempo (STY) reflitam a química em vez das limitações do equipamento.

Garantindo a Integridade Operacional

A Necessidade de Contenção Robusta

A hidrogenação de CO2 de alta pressão impõe um estresse imenso ao equipamento experimental. Um reator de leito fixo de aço inoxidável é projetado especificamente para suportar essas condições, fornecendo um ambiente robusto de suporte de pressão.

Prevenindo Vazamentos Sob Estresse

Recipientes padrão podem falhar ou vazar quando submetidos à expansão e contração térmica associadas a ciclos de alta temperatura e alta pressão. Um sistema de tubo de metal garante operação sem vazamentos, o que é crítico para a segurança e precisão do balanço de massa ao trabalhar com gases como H2 e CO2.

Alcançando Precisão Cinética

Controlando a Velocidade Espacial (SV)

A estrutura física do reator é apenas metade da equação; sua integração com periféricos é igualmente vital. Quando acoplado a controladores de fluxo de massa de alta precisão e válvulas de contrapressão, o sistema garante uma taxa de fluxo constante em relação ao volume do catalisador.

A Ligação com o Rendimento Espaço-Tempo (STY)

Manter uma Velocidade Espacial estável é o pré-requisito físico crítico para o cálculo do Rendimento Espaço-Tempo. Sem essa estabilidade, quaisquer dados sobre a produtividade do catalisador por unidade de tempo são não confiáveis.

Simulando Condições Industriais

Esses sistemas permitem que os pesquisadores simulem ambientes de produção industrial, como operar a 240-260°C e pressões de até 30 bar. Isso garante que o contato gás-sólido e a estabilidade do processo observados em laboratório sejam preditivos de aplicações em larga escala.

Isolando o Desempenho do Catalisador

Superando Limites Termodinâmicos

Em processos como a síntese de metanol, as reações são frequentemente limitadas pelo equilíbrio termodinâmico. Um sistema contínuo de alta pressão permite operar com baixas taxas de conversão.

Excluindo Reações Paralelas

Ao manter o controle de alta velocidade espacial e pressão precisa, você pode medir a seletividade do produto de forma eficaz. Esta configuração permite excluir a influência de reações paralelas complexas e estados de equilíbrio, fornecendo uma visão clara da seletividade intrínseca do catalisador.

Compreendendo os Compromissos

Complexidade e Calibração do Sistema

Embora o tubo de metal forneça o vaso, a precisão de seus dados depende inteiramente da calibração dos controladores de fluxo de massa e válvulas de contrapressão. Se esses componentes periféricos se desviarem, a robustez do próprio reator não poderá salvar o experimento.

Gradientes Térmicos

Em reatores de tubo de leito fixo, a transferência de calor pode às vezes ser um desafio em comparação com outros tipos de reatores. Você deve garantir que o sistema de controle de temperatura seja rigoroso o suficiente para evitar pontos quentes, o que poderia distorcer os dados de seletividade que você está tentando isolar.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a utilidade de um reator de tubo de metal de alta pressão, alinhe sua configuração com seus objetivos de pesquisa específicos:

- Se o seu foco principal é o Aumento de Escala Industrial: Certifique-se de que seu sistema seja classificado para pressões de até 30 bar e temperaturas de 260°C para simular com precisão os ambientes de produção e a mecânica de contato gás-sólido.

- Se o seu foco principal é a Modelagem Cinética: Priorize a precisão de seus controladores de fluxo de massa para manter uma Velocidade Espacial estável, permitindo isolar o Rendimento Espaço-Tempo sem o ruído dos efeitos de equilíbrio.

Em última análise, o reator de tubo de alta pressão transforma a hidrogenação de CO2 de uma reação caótica em um processo mensurável e controlável.

Tabela Resumo:

| Característica | Benefício para Hidrogenação de CO2 |

|---|---|

| Construção em Aço Inoxidável | Fornece um ambiente robusto e sem vazamentos para pressões de até 30 bar. |

| Controle de Fluxo Integrado | Mantém Velocidade Espacial (SV) estável para dados cinéticos precisos. |

| MFCs de Alta Precisão | Garante precisão do balanço de massa e contato gás-sólido repetível. |

| Regulação de Contrapressão | Permite operação em escalas industriais (240-260°C) para simular condições reais. |

| Design de Fluxo Contínuo | Permite estudos de baixa taxa de conversão para isolar a seletividade catalítica intrínseca. |

Maximize a Precisão de Sua Pesquisa com a KINTEK

Não deixe que as limitações do equipamento distorçam seus dados de desempenho do catalisador. Apoiada por P&D e fabricação especializada, a KINTEK oferece Reatores de Tubo de Alta Pressão especializados e sistemas de fornos de laboratório de alta temperatura projetados para fornecer o ambiente estável e sem vazamentos que seus experimentos de hidrogenação de CO2 exigem. Se você precisa simular condições de produção industrial ou realizar modelagem cinética complexa, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório.

Pronto para elevar seus resultados de engenharia química? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Shohei Tada, Ryuji Kikuchi. Difference in reaction mechanism between ZnZrO<sub><i>x</i></sub> and InZrO<sub><i>x</i></sub> for CO<sub>2</sub> hydrogenation. DOI: 10.1039/d4cp00635f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o uso acadêmico dos fornos de tubo de queda? Desbloqueie Pesquisas Precisas de Alta Temperatura para Materiais e Energia

- Como um forno de pirólise multi-tubo atinge um controle preciso de temperatura? Hardware Avançado & Lógica PID Explicados

- Qual o papel de um forno tubular de alta temperatura na produção de nanoestruturas de Nb2O5? Alcance precisão de 550°C para síntese

- Por que usar um forno tubular com controle de atmosfera para a conversão de LDH de NiFe em liga de NiFe? Obtenha Redução Precisa de Metais

- Qual é o propósito de um motor de passo equipado com um redutor 100:1 em um forno tubular? Alcançar controle de precisão

- Que precauções devem ser tomadas ao usar um forno tubular de 70 mm? Garanta Segurança e Precisão em Experimentos de Alta Temperatura

- Qual é o propósito de usar um forno tubular de grau industrial para o tratamento térmico de precursores de hidróxido de cobre?

- Qual é a função dos tubos de sílica selados a vácuo na síntese de FeTeSe? Garante Pureza & Estequiometria Precisa