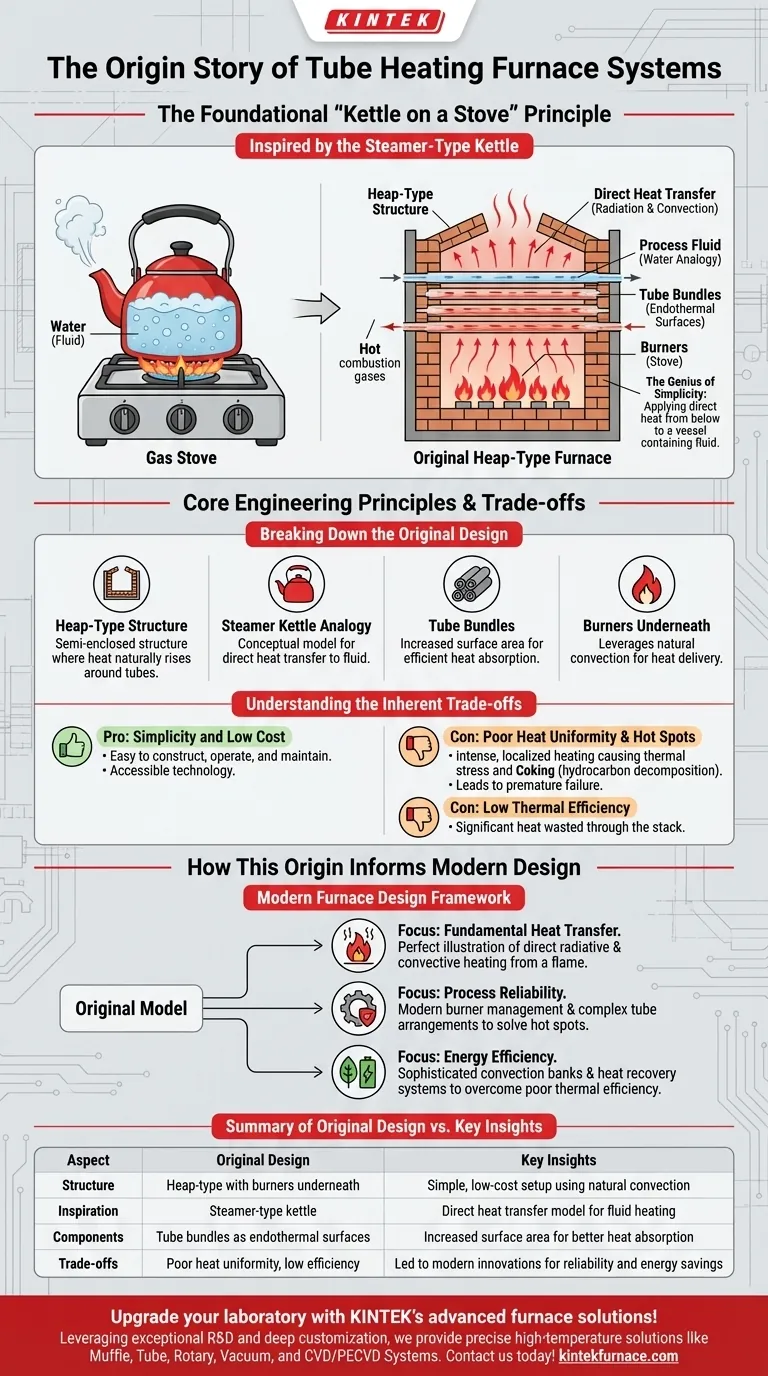

O forno de aquecimento tubular original foi concebido como um sistema do tipo "heap" (montão), tirando inspiração direta do conceito de uma chaleira a vapor. Este design fundamental posicionava os queimadores diretamente sob os feixes de tubos, que serviam como as principais superfícies de absorção de calor (endotérmicas) para aquecer o fluido que passava por eles.

Em sua essência, o primeiro forno de aquecimento tubular era uma versão industrial ampliada de uma simples chaleira em um fogão. Este princípio fundamental — aplicar calor direto por baixo a um vaso contendo um fluido — estabeleceu o DNA de design para todas as tecnologias de fornos subsequentes e mais complexas.

O Princípio Fundamental de "Chaleira no Fogão"

A genialidade do design original reside em sua simplicidade. Ao decompô-lo, podemos ver os princípios centrais de engenharia que permanecem relevantes hoje.

A Estrutura do Forno Tipo "Heap"

O termo tipo "heap" (montão) descreve o layout básico. Era uma estrutura aberta ou semi-fechada onde o calor dos queimadores subia naturalmente, "amontoando-se" ao redor dos tubos do processo, muito parecido com o calor de uma fogueira.

Inspirado na Chaleira a Vapor

O modelo conceitual era uma chaleira a vapor. Nesta analogia, os queimadores são o fogão, a câmara do forno é a chaleira, e o fluido dentro dos tubos é a água sendo fervida. Este modelo mental simples esclarece a função primária do sistema: transferência direta de calor.

O Papel dos Feixes de Tubos

Usar feixes de tubos em vez de um único vaso grande foi uma inovação crítica. Isso aumentou drasticamente a área de superfície exposta ao calor, permitindo uma absorção mais eficiente para o fluido do processo. Estes são conhecidos como superfícies endotérmicas porque absorvem energia térmica.

Queimadores como Fonte de Calor Direta

Colocar os queimadores por baixo dos tubos era a maneira mais direta de fornecer calor. Essa configuração aproveita a convecção natural, pois os gases de combustão quentes sobem e envolvem os tubos, transferindo energia principalmente por radiação e convecção.

Compreendendo as Concessões Inerentes

Embora brilhantemente simples, este design original vinha com limitações significativas que impulsionaram décadas de evolução dos fornos. Entender essas concessões é fundamental para apreciar por que os fornos modernos são tão complexos.

Pró: Simplicidade e Baixo Custo

A principal vantagem era sua simplicidade. Era relativamente fácil e barato de construir, operar e manter, tornando-o uma tecnologia acessível para os primeiros processos industriais.

Contra: Uniformidade de Calor Pobre e Pontos Quentes

Expor diretamente os tubos a uma chama é uma faca de dois gumes. Cria um aquecimento intenso e localizado, ou pontos quentes. Essa distribuição de temperatura desigual pode causar estresse térmico no metal do tubo e levar a falhas prematuras.

Além disso, esses pontos quentes podem fazer com que o fluido dentro do tubo superaqueça, levando a um processo chamado coqueificação (coking), onde os hidrocarbonetos se decompõem e formam camadas isolantes de carbono dentro do tubo, reduzindo drasticamente a eficiência e o fluxo.

Contra: Baixa Eficiência Térmica

O design tipo "heap" não era muito eficiente. Uma quantidade significativa de energia térmica valiosa dos gases de combustão simplesmente subiria passando pelos tubos e sairia pela chaminé, completamente desperdiçada. Os fornos modernos abordam isso com extensas seções de convecção projetadas especificamente para recuperar esse calor perdido.

Como Esta Origem Informa o Design Moderno

Compreender este ponto de partida simples fornece uma estrutura poderosa para analisar qualquer sistema de forno moderno. Permite rastrear recursos complexos de volta aos problemas fundamentais que foram projetados para resolver.

- Se seu foco principal é a transferência de calor fundamental: Veja este modelo original como uma ilustração perfeita do aquecimento radiativo e convectivo direto de uma fonte de chama.

- Se seu foco principal é a confiabilidade do processo: Reconheça que o gerenciamento moderno de queimadores e arranjos complexos de tubos existem para resolver o problema original de pontos quentes e aquecimento não uniforme.

- Se seu foco principal é a eficiência energética: Reconheça que sofisticados bancos de convecção e sistemas de recuperação de calor foram desenvolvidos especificamente para superar a baixa eficiência térmica deste design de primeiros princípios.

Ao compreender esta origem, você pode desconstruir o propósito por trás de cada componente em um forno moderno complexo.

Tabela de Resumo:

| Aspecto | Design Original | Insights Chave |

|---|---|---|

| Estrutura | Tipo "heap" com queimadores por baixo | Configuração simples e de baixo custo usando convecção natural |

| Inspiração | Chaleira a vapor | Modelo de transferência direta de calor para aquecimento de fluidos |

| Componentes | Feixes de tubos como superfícies endotérmicas | Área de superfície aumentada para melhor absorção de calor |

| Concessões | Uniformidade de calor pobre, baixa eficiência | Levou a inovações modernas para confiabilidade e economia de energia |

Atualize seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Contate-nos hoje para discutir como podemos apoiar seus objetivos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria