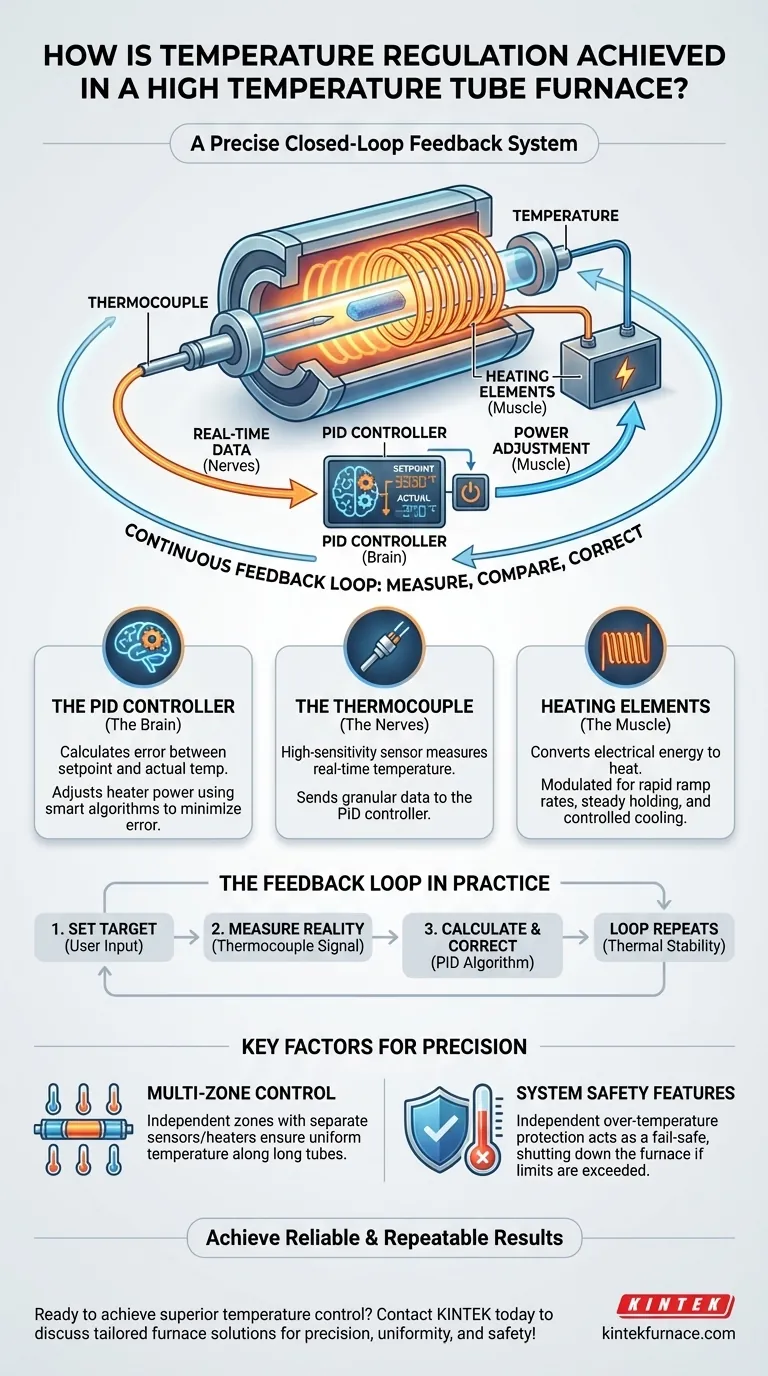

Em sua essência, a regulação de temperatura em um forno tubular de alta temperatura é alcançada através de um sistema de feedback preciso e de ciclo fechado. O "cérebro" do sistema, um controlador PID, usa feedback constante de seus "nervos", um sensor termopar, para gerenciar precisamente a energia enviada aos elementos de aquecimento, garantindo que a temperatura do forno corresponda com precisão ao ponto de ajuste do usuário.

A chave para entender o controle de temperatura do forno é vê-lo não como um simples aquecedor, mas como um sistema inteligente. Ele mede, compara e se corrige constantemente em um ciclo de feedback contínuo para manter a estabilidade térmica com notável precisão.

Os Componentes Essenciais do Controle de Temperatura

Alcançar uma temperatura estável e precisa depende de três componentes críticos trabalhando em perfeita sinergia. Cada um desempenha um papel distinto e insubstituível no ciclo de feedback.

O Cérebro: O Controlador PID

Um controlador PID (Proporcional-Integral-Derivativo) é a unidade de processamento avançada que governa todo o processo de aquecimento. É mais do que um simples termostato; ele usa um algoritmo sofisticado para tomar decisões inteligentes.

O controlador calcula continuamente a diferença, ou "erro", entre a temperatura desejada (setpoint) e a temperatura real medida. Ele então ajusta a potência para os aquecedores para minimizar esse erro, evitando tanto o excesso quanto a falta em relação ao alvo.

Os Nervos: O Termopar

O termopar é o sensor de temperatura de alta sensibilidade dentro do forno. Ele funciona como o sistema nervoso, fornecendo os dados de temperatura em tempo real que o controlador PID precisa para fazer seus cálculos.

Termopares de alta resolução são essenciais para este processo. Eles podem detectar pequenas mudanças de temperatura, fornecendo ao controlador PID os dados granulares necessários para ajustes precisos.

O Músculo: Os Elementos de Aquecimento

Os elementos de aquecimento, tipicamente bobinas de um material resistente enroladas ao redor do tubo do forno, são os componentes que realizam o trabalho físico. Eles convertem energia elétrica em calor.

O controlador PID não os liga ou desliga simplesmente. Ele modula a quantidade de energia enviada aos elementos, permitindo aquecimento rápido (taxa de rampa), temperaturas de retenção estáveis e até mesmo resfriamento programável controlado.

Como o Sistema Funciona: O Ciclo de Feedback na Prática

O processo de regulação é um ciclo dinâmico e contínuo que ocorre muitas vezes por segundo para manter a estabilidade térmica.

1. Definindo o Alvo

O processo começa quando o usuário insere um perfil de temperatura desejado no sistema de controle totalmente programável. Isso pode ser uma única temperatura ou uma série complexa de etapas ao longo do tempo.

2. Medindo a Realidade

À medida que o forno aquece, o termopar mede constantemente a temperatura real dentro do tubo de processo e envia essa informação de volta ao controlador PID como um sinal de voltagem.

3. Calculando o Erro e Corrigindo

O controlador PID compara a leitura em tempo real do termopar com o ponto de ajuste programado. Com base no tamanho e direção do erro, seu algoritmo calcula o ajuste de potência exato necessário.

Este ciclo de medir, comparar, corrigir se repete continuamente, garantindo que a temperatura do forno siga rigorosamente o perfil programado durante todo o processo.

Compreendendo os Fatores Chave para a Precisão

Embora o ciclo central seja simples em conceito, vários fatores determinam o desempenho e a uniformidade final do calor.

Controle Multizona

Para tubos de forno mais longos, manter uma temperatura perfeitamente uniforme ao longo de todo o comprimento é um desafio. Fornos de alta qualidade resolvem isso com controle multizona.

Esses sistemas dividem o forno em várias zonas de aquecimento independentes, cada uma com seu próprio elemento de aquecimento e termopar. O controlador principal gerencia cada zona separadamente, garantindo um perfil de temperatura altamente uniforme em toda a área da amostra.

Recursos de Segurança do Sistema

A precisão é inútil sem segurança. Fornos modernos incorporam mecanismos de segurança críticos que operam junto com o ciclo de controle primário.

A proteção contra superaquecimento atua como uma segurança crucial. É um controlador independente que monitora a temperatura e desligará o forno completamente se exceder um limite máximo de segurança, protegendo tanto a amostra quanto o equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o sistema de controle permite selecionar um forno que se alinha diretamente com seus requisitos de pesquisa ou produção.

- Se o seu foco principal é a precisão do processo: Priorize um forno com um controlador PID bem ajustado e um termopar de alta resolução para minimizar o desvio de temperatura.

- Se o seu foco principal é a uniformidade da amostra: Um forno com controle multizona é inegociável para garantir resultados consistentes em amostras maiores ou ao longo do comprimento do tubo.

- Se o seu foco principal é executar processos longos e automatizados: Exija recursos de segurança robustos, especialmente proteção independente contra superaquecimento, para operação segura e sem supervisão.

Dominar seu forno começa com a compreensão de que seu controle de temperatura é um sistema ativo e inteligente, capacitando você a alcançar resultados confiáveis e repetíveis.

Tabela Resumo:

| Componente | Função | Finalidade |

|---|---|---|

| Controlador PID | Cérebro | Calcula o erro e ajusta a potência usando algoritmos para controle preciso da temperatura |

| Termopar | Nervos | Mede a temperatura em tempo real e envia feedback ao controlador |

| Elementos de Aquecimento | Músculo | Converte energia elétrica em calor, modulado para taxas de rampa e temperaturas de retenção |

| Controle Multizona | Aprimorador | Gerencia múltiplas zonas para temperatura uniforme em tubos longos |

| Recursos de Segurança | Protetor | Inclui proteção contra superaquecimento para operação segura e sem supervisão |

Pronto para alcançar controle de temperatura superior em seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções de fornos sob medida podem aprimorar sua precisão, uniformidade e segurança!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança