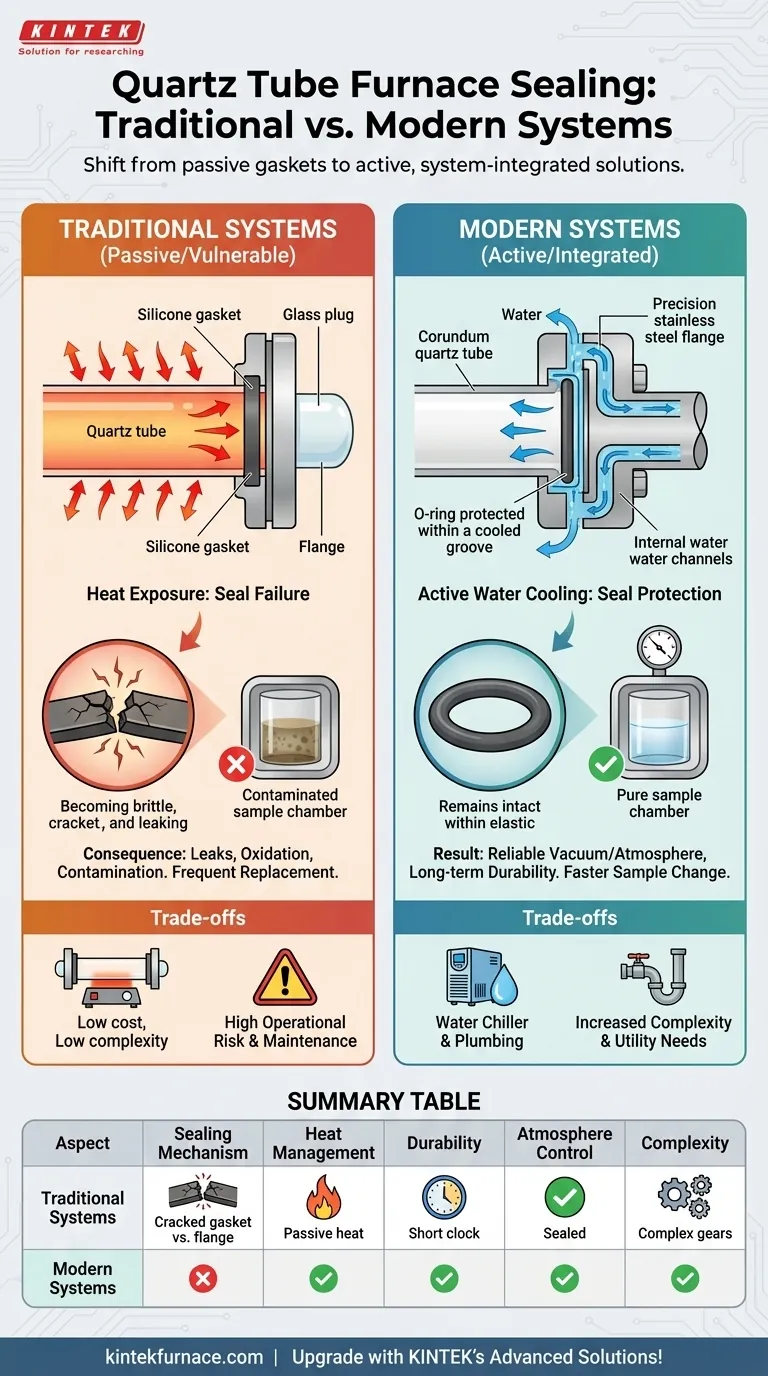

A diferença fundamental na vedação dos fornos de tubo de quartzo reside na mudança de gaxetas passivas e vulneráveis ao calor para soluções ativas e integradas ao sistema. Fornos tradicionais dependem de vedações de silicone simples que se degradam com o tempo, enquanto os designs modernos utilizam flanges de aço inoxidável ativamente resfriadas a água. Essa abordagem protege o elemento de vedação do calor, garantindo um vácuo confiável a longo prazo ou uma atmosfera controlada.

A questão central não é a vedação em si, mas como o sistema do forno gerencia o calor no ponto de vedação. Sistemas tradicionais permitem que o calor destrua a vedação, enquanto sistemas modernos removem ativamente esse calor para preservar a integridade atmosférica.

O Problema Central da Vedação Tradicional

Projetos de fornos mais antigos frequentemente tratavam a vedação como um componente simples e substituível. Essa abordagem criava um ponto de falha persistente que poderia comprometer processos sensíveis.

A Falha Inevitável das Gaxetas de Silicone

Em configurações tradicionais, uma gaxeta de silicone é comprimida entre o tubo de quartzo e um tampão. Embora simples, isso coloca o silicone perigosamente perto da zona quente.

Mesmo com alguma distância, o calor inevitavelmente conduz e irradia para a vedação. Essa exposição térmica faz com que o silicone endureça, fique quebradiço e rache, levando a uma perda de pressão de vedação.

A Consequência: Uma Atmosfera Comprometida

Uma vedação falha significa que a atmosfera controlada dentro do tubo não está mais isolada. Isso pode levar a vazamentos de oxigênio que causam oxidação indesejada, ou contaminação pelo ar ambiente, tornando experimentos e execuções de produção inúteis. Esse risco constante exige manutenção frequente e substituição da vedação.

A Abordagem Moderna: Um Sistema de Vedação Integrado

Fornos de tubo de quartzo modernos abordam esse problema não com uma gaxeta melhor, mas com um design de sistema geral mais inteligente que protege totalmente a vedação do calor.

Resfriamento Ativo a Água

A característica definidora é um conjunto de flange resfriado a água. Um canal dedicado dentro do flange de aço inoxidável circula água, geralmente mantida em torno de 20°C.

Esse resfriamento ativo atua como uma barreira térmica, removendo continuamente o calor da área de vedação. A gaxeta ou anel O-ring, agora protegido dentro do flange frio, nunca é exposto a temperaturas prejudiciais, permitindo-lhe manter sua elasticidade e capacidade de vedação indefinidamente.

Design Robusto de Flange e Tubo

Este sistema se afasta de simples tampões de vidro. Em vez disso, utiliza componentes robustos como tubos de quartzo corindo combinados com flanges de tubulação de aço inoxidável usinados com precisão.

Esta construção oferece durabilidade superior e uma superfície de vedação mais confiável do que os designs mais antigos de tubo de vidro de quartzo e pistão. Também torna o processo de troca de amostras significativamente mais rápido e seguro.

Eficiência Térmica Aprimorada

Como benefício adicional, os designs modernos geralmente apresentam isolamento duplo na parede externa do forno. Isso funciona em conjunto com o sistema selado para minimizar a perda de calor, melhorando a eficiência energética e a uniformidade da temperatura durante o processo de sinterização ou recozimento.

Entendendo as Compensações

Embora a abordagem moderna seja superior para a integridade atmosférica, é importante reconhecer as complexidades associadas.

Complexidade Aumentada do Sistema

Um sistema de resfriamento ativo a água introduz mais componentes. Requer um chiller de água ou um suprimento constante de água da torneira, juntamente com encanamento e monitoramento da taxa de fluxo. Isso aumenta o custo inicial de configuração e introduz novas considerações de manutenção em comparação com uma vedação passiva simples.

Requisitos de Utilidades

A necessidade de um circulador de água significa que o forno tem requisitos de utilidade adicionais além de apenas eletricidade. Isso deve ser levado em conta no planejamento do espaço do laboratório e nos custos operacionais. Esquecer de ligar o fluxo de água pode levar a uma falha rápida da vedação, embora a maioria dos sistemas tenha intertravamentos de segurança para evitar isso.

Fazendo a Escolha Certa para o Seu Processo

O mecanismo de vedação ideal depende inteiramente da sensibilidade do seu trabalho e de suas prioridades operacionais.

- Se o seu foco principal for processos de alta pureza ou sensíveis ao oxigênio: O sistema de flange resfriado a água é essencial para alcançar resultados confiáveis e repetíveis.

- Se o seu foco principal for alto rendimento e facilidade de uso: O design robusto do flange permite uma troca de amostras mais rápida e segura, melhorando significativamente a eficiência do fluxo de trabalho.

- Se o seu foco principal for minimizar o custo inicial para aplicações não sensíveis: Um sistema tradicional pode ser suficiente, mas você deve aceitar o risco contínuo e o fardo de manutenção da degradação da vedação.

Em última análise, investir em um forno com um sistema de vedação avançado é um investimento na consistência e no sucesso dos seus resultados.

Tabela de Resumo:

| Aspecto | Sistemas Tradicionais | Sistemas Modernos |

|---|---|---|

| Mecanismo de Vedação | Gaxetas de silicone propensas à degradação pelo calor | Flanges de aço inoxidável resfriados a água com resfriamento ativo |

| Gerenciamento de Calor | Passivo, permitindo exposição da vedação ao calor | Resfriamento ativo para proteger as vedações do calor |

| Durabilidade | Vida útil curta, substituições frequentes | Confiabilidade a longo prazo, manutenção mínima |

| Controle de Atmosfera | Alto risco de vazamentos e contaminação | Vácuo ou atmosfera controlada consistentes |

| Complexidade | Configuração simples, baixo custo inicial | Maior complexidade, requer utilidades de água |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Garanta resultados precisos e confiáveis com nossas tecnologias de vedação inovadoras — entre em contato conosco hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes