Em suma, o processamento de materiais em um forno tubular a vácuo envolve a colocação de uma amostra em um tubo selado, a remoção do ar para criar vácuo ou o preenchimento com um gás específico, e depois o aquecimento a uma temperatura precisa. Esse ambiente controlado é a chave para prevenir reações químicas indesejadas, como a oxidação, que de outra forma ocorreriam em altas temperaturas ao ar livre.

O propósito fundamental de um forno tubular a vácuo não é apenas aquecer materiais, mas fazê-lo dentro de uma atmosfera altamente controlada. Ao remover gases reativos como o oxigênio, ele permite processos de alta temperatura que seriam impossíveis em um ambiente normal, garantindo a pureza do material e possibilitando transformações químicas específicas.

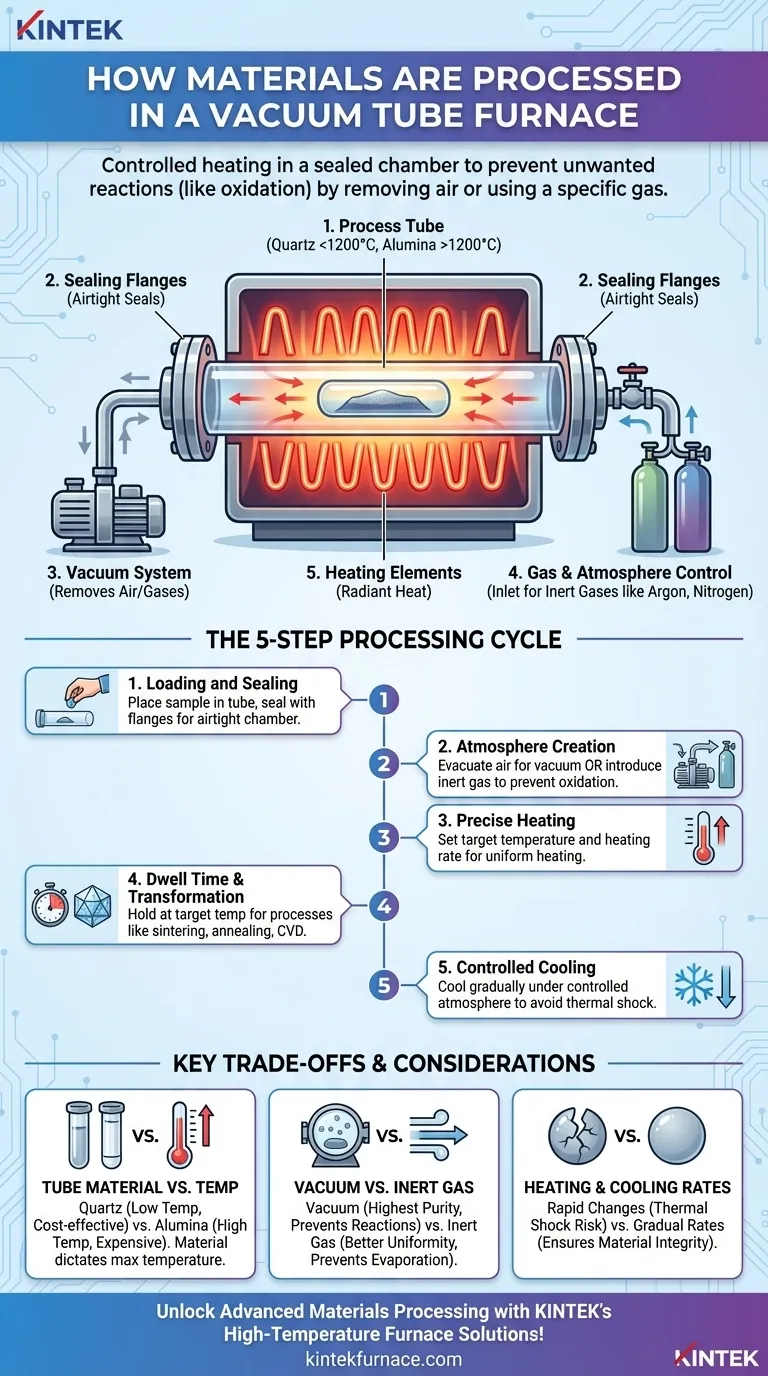

Os Componentes Principais e Seus Papéis

Compreender o processo começa por conhecer as partes principais do forno e o que cada uma faz. O sistema é projetado para contenção, controle atmosférico e aquecimento preciso.

O Tubo de Processo

A amostra em si é colocada dentro de um tubo de processo, que é tipicamente feito de quartzo para temperaturas de até cerca de 1200°C ou um cerâmico como a coríndon (alumina) para temperaturas mais elevadas. Este tubo atua como a câmara selada para o experimento.

Os Flanges de Vedação

Para criar um ambiente hermético, flanges de vedação de aço inoxidável são acoplados às extremidades do tubo. Esses flanges contêm portas para conectar o sistema de vácuo e as entradas de gás, garantindo que a atmosfera interna permaneça isolada.

O Sistema de Vácuo

Uma bomba de vácuo é conectada a uma das portas do flange. Sua única função é evacuar o ar de dentro do tubo, removendo oxigênio, nitrogênio e outros gases reativos.

Controle de Gás e Atmosfera

Os flanges também possuem uma entrada de ar reservada. Isso é usado não para deixar o ar entrar, mas para introduzir gases específicos, como gases inertes como argônio ou nitrogênio, para criar uma atmosfera controlada e não-vácuo quando necessário.

Os Elementos de Aquecimento

O próprio forno contém elementos de aquecimento por resistência elétrica que envolvem o tubo de processo. Eles não tocam diretamente o tubo, mas irradiam calor, permitindo aumentos de temperatura graduais, uniformes e precisamente controlados.

O Ciclo de Processamento Passo a Passo

A operação segue uma sequência lógica, movendo-se desde a preparação da amostra até o produto final resfriado. Cada etapa é crítica para alcançar o resultado desejado.

Etapa 1: Carregamento e Vedação

Primeiro, os materiais são cuidadosamente colocados dentro do tubo de processo. O tubo é então inserido no forno, e os flanges de vedação são firmemente presos em ambas as extremidades para tornar a câmara hermética.

Etapa 2: Criação da Atmosfera

Esta é a etapa mais crítica. A bomba de vácuo é ativada para remover todo o ar do tubo selado, criando um ambiente de vácuo. Alternativamente, a câmara pode ser purgada e então preenchida com um gás de processo específico.

Etapa 3: Aquecimento Preciso

Usando o controlador do forno, o usuário define a temperatura alvo e a taxa de aquecimento. Os elementos de aquecimento do forno então começam a aquecer gradualmente a parte externa do tubo, que por sua vez aquece a amostra no interior.

Etapa 4: Tempo de Permanência e Transformação

O material é mantido na temperatura alvo por uma duração específica, conhecida como "tempo de permanência". Durante esta fase, o processo pretendido — como sinterização, recozimento ou deposição de vapor químico — ocorre.

Etapa 5: Resfriamento Controlado

Após a conclusão do tempo de permanência, os elementos de aquecimento são desligados. O forno esfria a uma taxa controlada, muitas vezes enquanto o vácuo ou a atmosfera especial é mantido para prevenir oxidação ou choque térmico durante a fase de resfriamento. As amostras são removidas somente após o forno ter retornado a uma temperatura segura.

Compreendendo as Trocas e Considerações Chave

Embora poderoso, um forno tubular a vácuo requer operação cuidadosa. As escolhas que você faz impactam diretamente o sucesso do seu processo.

Material do Tubo vs. Temperatura

O material do seu tubo de processo dita sua temperatura máxima de operação. O quartzo é comum e econômico, mas é limitado a cerca de 1200°C. Para temperaturas mais altas, você deve usar tubos cerâmicos mais caros, como alumina ou mulita.

Vácuo vs. Gás Inerte

Um vácuo profundo é ideal para prevenir todas as reações atmosféricas e alcançar a mais alta pureza. No entanto, o processamento sob um fluxo de gás inerte (como argônio) pode melhorar a uniformidade da temperatura e evitar que certos elementos em sua amostra se evaporem sob vácuo.

Taxas de Aquecimento e Resfriamento

Mudanças rápidas de temperatura podem causar choque térmico, rachando o tubo de processo ou a própria amostra, especialmente com materiais frágeis como cerâmicas e vidro. Sempre use taxas graduais de aquecimento e resfriamento para garantir a integridade de seus materiais e equipamentos.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determina como você deve abordar o processo.

- Se seu foco principal é alcançar a pureza máxima: Priorize a criação do vácuo mais profundo possível com seu sistema de bomba para remover praticamente todos os contaminantes reativos.

- Se seu foco principal é uma reação superficial específica (por exemplo, nitretação): Seu objetivo é usar o sistema de entrada de gás para fluir um gás reativo específico sobre sua amostra a uma temperatura e pressão controladas.

- Se seu foco principal é a melhoria estrutural (por exemplo, recozimento de metais): Concentre-se no controle preciso da temperatura e, mais importante, em uma taxa de resfriamento lenta e controlada para alcançar a estrutura cristalina desejada.

Em última análise, um forno tubular a vácuo capacita você a controlar a relação fundamental entre calor e atmosfera, desbloqueando o processamento avançado de materiais.

Tabela Resumo:

| Etapa | Ação | Finalidade |

|---|---|---|

| 1. Carregamento e Vedação | Colocar amostra no tubo, vedar com flanges | Criar câmara hermética para atmosfera controlada |

| 2. Criação da Atmosfera | Evacuar o ar ou introduzir gás inerte | Prevenir oxidação e permitir reações específicas |

| 3. Aquecimento Preciso | Definir temperatura e taxa via controlador | Atingir aquecimento uniforme para transformação do material |

| 4. Tempo de Permanência | Manter na temperatura alvo | Permitir que processos como sinterização ou recozimento ocorram |

| 5. Resfriamento Controlado | Resfriar gradualmente sob vácuo ou gás | Evitar choque térmico e manter a integridade do material |

Desbloqueie o processamento avançado de materiais com as soluções de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos tubulares a vácuo avançados, fornos mufla e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, como sinterização, recozimento e deposição de vapor químico. Entre em contato hoje para discutir como nossa experiência pode aumentar a eficiência do seu laboratório e alcançar resultados superiores!

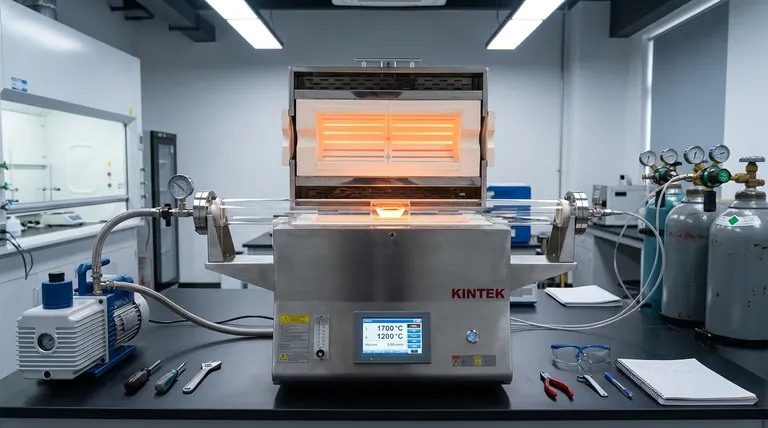

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência