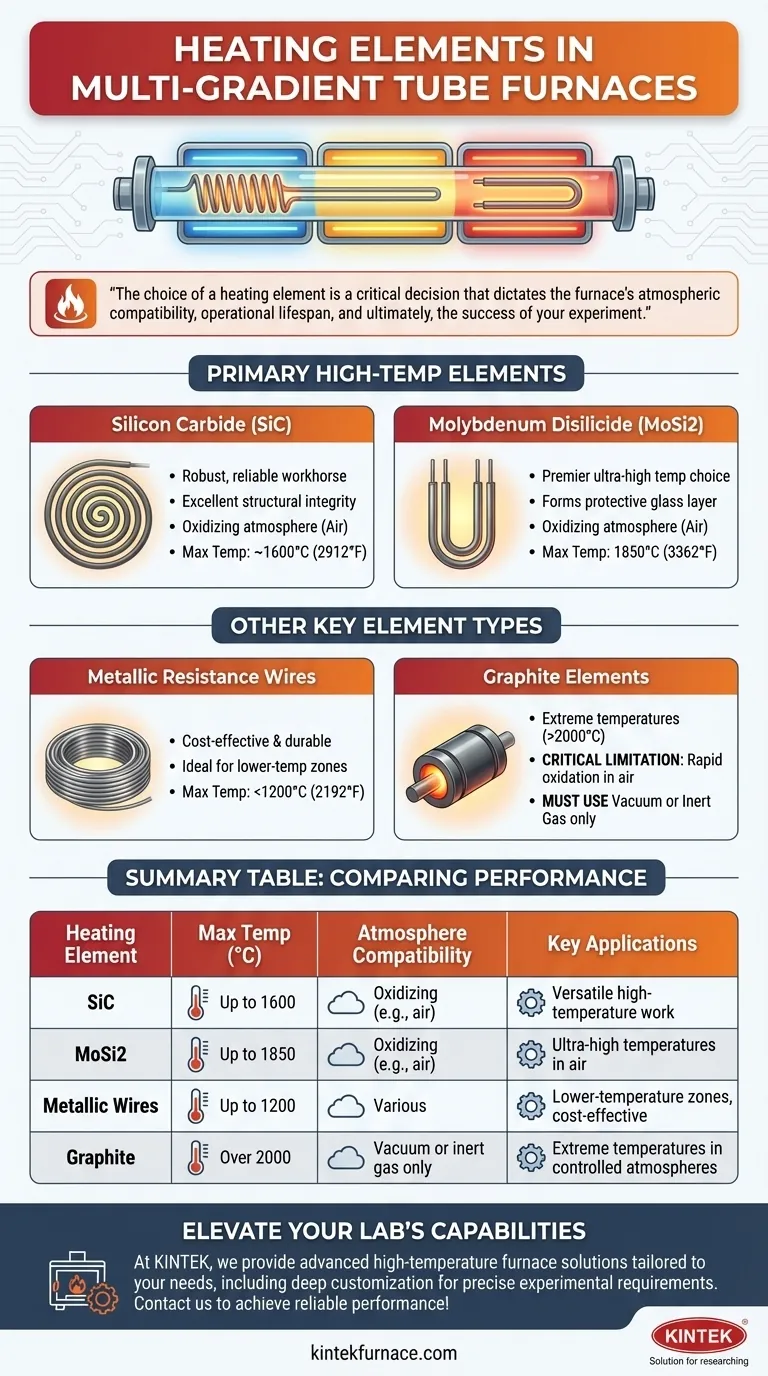

Em fornos tubulares experimentais de gradiente múltiplo, os elementos de aquecimento de alta temperatura mais comuns são o Carbeto de Silício (SiC) e o Dissiliceto de Molibdênio (MoSi2). Esses materiais são escolhidos por sua capacidade de gerar calor intenso e estável quando uma corrente elétrica é aplicada, o que é essencial para criar zonas de temperatura precisas e variadas ao longo do comprimento do tubo do forno.

A escolha de um elemento de aquecimento não se resume apenas a atingir uma temperatura alvo; é uma decisão crítica que dita a compatibilidade atmosférica do forno, a vida útil operacional e, em última análise, o sucesso do seu experimento.

Uma Análise Mais Detalhada dos Elementos de Aquecimento Primários

Para entender por que elementos específicos são usados, devemos analisar suas propriedades individuais. Os dois materiais mais prevalentes, SiC e MoSi2, atendem à maioria das aplicações de alta temperatura.

Carbeto de Silício (SiC)

Os elementos de Carbeto de Silício (SiC) são cavalos de batalha robustos e confiáveis para uma ampla gama de processos térmicos. Eles são frequentemente moldados em hastes ou ranhuras em espiral.

Esses elementos são conhecidos por sua excelente integridade estrutural em altas temperaturas. São menos propensos à deformação e podem ser usados em atmosferas oxidantes (ou seja, no ar) até aproximadamente 1600°C (2912°F).

Dissiliceto de Molibdênio (MoSi2)

Os elementos de Dissiliceto de Molibdênio (MoSi2) são a principal escolha para atingir temperaturas muito altas a ultra-altas. Eles são tipicamente em forma de U e feitos de um material cermet.

Quando aquecido, os elementos de MoSi2 formam uma camada protetora de quartzo vítreo em sua superfície, o que impede maior oxidação. Isso permite que operem de forma confiável no ar em temperaturas de até 1850°C (3362°F), significativamente mais altas do que a maioria dos outros elementos.

Expandindo as Opções: Outros Tipos Chave de Elementos

Embora o SiC e o MoSi2 dominem o trabalho de alta temperatura, outros elementos são usados para faixas de temperatura e condições atmosféricas específicas.

Fios de Resistência Metálica

Para aplicações de temperatura mais baixa, tipicamente abaixo de 1200°C (2192°F), os fios de resistência metálica (como Kanthal, uma liga FeCrAl) são extremamente comuns.

Esses fios são econômicos e duráveis, tornando-os ideais para as zonas de temperatura mais baixa de um forno de gradiente múltiplo ou para experimentos que não exigem calor extremo.

Elementos de Grafite

O Grafite pode atingir temperaturas extremamente altas, bem acima de 2000°C (3632°F). No entanto, ele tem uma limitação crítica.

Ele se oxidará e queimará rapidamente na presença de oxigênio. Portanto, os elementos de aquecimento de grafite só podem ser usados em vácuo ou em uma atmosfera de gás inerte, o que adiciona complexidade e custo ao sistema do forno.

Entendendo as Compensações

A seleção de um elemento de aquecimento envolve equilibrar desempenho, condições operacionais e custo. Cada escolha vem com vantagens e desvantagens claras.

Temperatura Máxima de Operação

Este é o fator mais direto. O MoSi2 oferece o teto de temperatura mais alto, seguido pelo SiC e, em seguida, pelos fios de resistência metálica. O grafite pode atingir o mais alto, mas vem com grandes restrições atmosféricas.

Compatibilidade Atmosférica

Este é um parâmetro crítico e não negociável. Se o seu processo precisar ser executado no ar, o grafite não é uma opção. O SiC e o MoSi2 são excelentes para uso em atmosferas oxidantes devido às suas propriedades de material.

Vida Útil do Elemento e Fragilidade

Todos os elementos de aquecimento se degradam com o tempo, um processo conhecido como "envelhecimento". Isso pode alterar ligeiramente sua resistência e saída de calor. Os elementos de MoSi2, embora de alto desempenho, também são bastante frágeis à temperatura ambiente e devem ser manuseados com cuidado durante a instalação e manutenção.

Custo e Substituição

Geralmente, a capacidade de atingir temperaturas mais altas correlaciona-se com custos mais altos. Os elementos de MoSi2 são tipicamente mais caros do que os elementos de SiC, que por sua vez são mais caros do que os fios de resistência metálica. Esse custo deve ser considerado no orçamento operacional total do forno.

Fazendo a Escolha Certa para o Seu Experimento

Seu objetivo experimental informa diretamente a configuração ideal do elemento de aquecimento para o seu forno de gradiente múltiplo.

- Se o seu foco principal são temperaturas ultra-altas (acima de 1600°C) em atmosfera de ar: O Dissiliceto de Molibdênio (MoSi2) é a escolha definitiva por seu desempenho e estabilidade incomparáveis.

- Se o seu foco principal é trabalho versátil em alta temperatura (até 1600°C) no ar: O Carbeto de Silício (SiC) fornece uma solução robusta, confiável e ligeiramente mais econômica.

- Se o seu foco principal são processos ou zonas de temperatura mais baixa (abaixo de 1200°C): Os fios de resistência metálica oferecem excelente desempenho e são a opção mais econômica.

- Se o seu foco principal são temperaturas extremas (acima de 2000°C) em atmosfera controlada: Os elementos de grafite são uma opção de alto desempenho, desde que o experimento seja realizado a vácuo ou em gás inerte.

Entender esses componentes centrais permite que você selecione não apenas um forno, mas o instrumento preciso que sua pesquisa exige.

Tabela de Resumo:

| Elemento de Aquecimento | Temp. Máx (°C) | Compatibilidade Atmosférica | Aplicações Chave |

|---|---|---|---|

| Carbeto de Silício (SiC) | Até 1600 | Oxidante (ex: ar) | Trabalho versátil de alta temperatura |

| Dissiliceto de Molibdênio (MoSi2) | Até 1850 | Oxidante (ex: ar) | Temperaturas ultra-altas no ar |

| Fios de Resistência Metálica | Até 1200 | Várias | Zonas de temperatura mais baixa, custo-benefício |

| Grafite | Acima de 2000 | Somente vácuo ou gás inerte | Temperaturas extremas em atmosferas controladas |

Pronto para elevar as capacidades do seu laboratório com o elemento de aquecimento perfeito? Na KINTEK, alavancamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender aos seus requisitos experimentais únicos. Contate-nos hoje para discutir como podemos ajudá-lo a alcançar controle preciso de temperatura e desempenho confiável em seus experimentos de gradiente múltiplo!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório