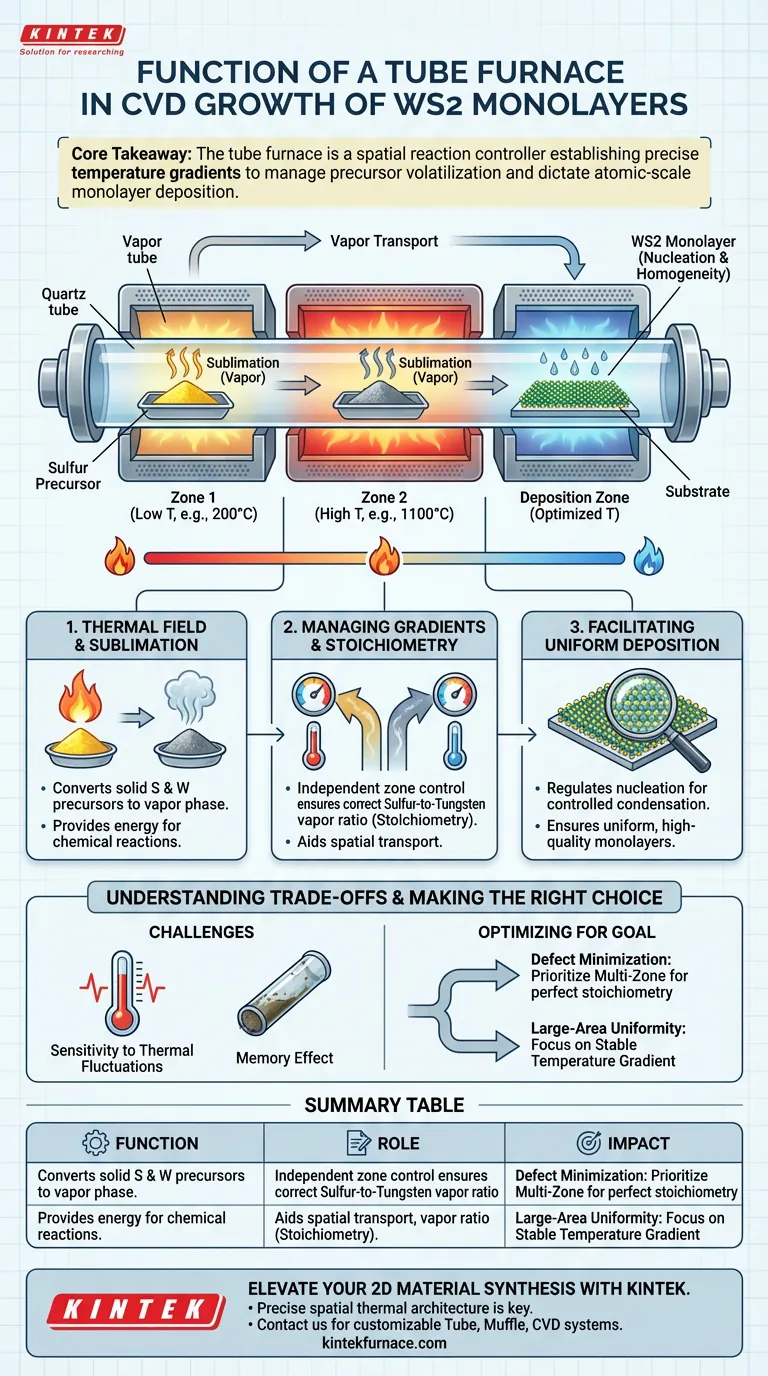

A função principal de um forno tubular neste contexto é criar um campo térmico de alta temperatura precisamente controlado. Este ambiente é essencial para a sublimação de precursores sólidos (tipicamente enxofre em pó e uma fonte de tungstênio) e para impulsionar a reação química necessária para sintetizar monocamadas de dissulfeto de tungstênio (WS2).

Ponto Principal O forno tubular não é apenas um elemento de aquecimento; é um controlador espacial da reação. Ao estabelecer gradientes de temperatura específicos, ele gerencia as taxas de volatilização distintas de diferentes precursores e dita exatamente onde e como eles se depositam no substrato para formar monocamadas em escala atômica.

O Papel do Campo Térmico

O propósito fundamental do forno tubular é fornecer a energia necessária para mudar o estado dos materiais.

Sublimação de Precursores

Precursores sólidos, como enxofre e fontes de tungstênio, devem ser convertidos em fase de vapor. O forno fornece a alta energia térmica necessária para sublimar esses pós na zona central.

Impulsionando Reações Químicas

Uma vez na fase de vapor, os precursores devem reagir quimicamente para formar WS2. O forno mantém as altas temperaturas necessárias para superar a barreira de energia de ativação para esta reação, garantindo a formação do composto desejado.

Gerenciando Gradientes de Temperatura

A função mais sofisticada do forno tubular é a criação de uma "inclinação térmica" ou gradiente. Isso é crucial porque os precursores têm propriedades físicas muito diferentes.

Controle Independente de Zona

O crescimento eficaz geralmente requer uma configuração multizona. Por exemplo, o enxofre evapora em temperaturas relativamente baixas (aprox. 200°C), enquanto as fontes de tungstênio (como WO3) requerem temperaturas muito mais altas (aprox. 1100°C) para se tornarem reativas.

Controlando a Estequiometria

Ao manter essas zonas térmicas distintas, o forno garante a proporção correta de vapor de enxofre para tungstênio. Esse equilíbrio, conhecido como estequiometria, é vital; sem ele, o material pode sofrer altas taxas de defeitos ou não formar uma monocamada contínua.

Transporte Espacial

O gradiente de temperatura auxilia no transporte de vapores. Ele ajuda a mover os materiais sublimados das zonas de alta temperatura da fonte para jusante, para a zona de deposição ligeiramente mais fria, onde o substrato reside.

Facilitando a Deposição Uniforme

O objetivo final do processo CVD é a criação de um filme de alta qualidade com espessura atômica.

Regulando a Nucleação

O design do forno garante que a temperatura no substrato seja otimizada para condensação controlada. Isso permite que o vapor se assente e se organize em uma rede cristalina, um processo chamado nucleação.

Garantindo a Homogeneidade

Um ambiente térmico estável evita flutuações que poderiam levar a camadas irregulares. O forno garante que o vapor precursor seja depositado uniformemente em todo o substrato, resultando em monocamadas de alta qualidade em vez de cristais espessos e a granel.

Compreendendo os Compromissos

Embora o forno tubular seja a ferramenta padrão para este processo, ele introduz desafios específicos que devem ser gerenciados.

Sensibilidade a Flutuações Térmicas

Mesmo pequenos desvios no perfil de temperatura podem alterar a pressão de vapor dos precursores. Isso pode mudar drasticamente a concentração de vapor, levando a uma espessura de filme inconsistente ou cobertura incompleta.

O "Efeito Memória"

Fornos tubulares podem reter resíduos de experimentos anteriores nas paredes do tubo de quartzo. Em altas temperaturas, esses contaminantes podem vaporizar e incorporar-se à nova monocamada de WS2, degradando suas propriedades eletrônicas.

Fazendo a Escolha Certa para o Seu Objetivo

Dependendo de seus objetivos específicos de pesquisa ou produção, você deve priorizar diferentes aspectos da operação do forno.

- Se o seu foco principal é a Minimização de Defeitos: Priorize um forno multizona que permita desacoplar as temperaturas de evaporação de Enxofre e Tungstênio para garantir a estequiometria perfeita.

- Se o seu foco principal é a Uniformidade em Grande Área: Concentre-se na estabilidade do gradiente de temperatura na zona de deposição para garantir que o vapor se condense uniformemente em toda a superfície do substrato.

O sucesso no crescimento de monocamadas de WS2 depende não apenas de atingir altas temperaturas, mas da arquitetura espacial precisa desse calor.

Tabela Resumo:

| Função | Papel no Crescimento de WS2 | Impacto no Material |

|---|---|---|

| Sublimação | Converte precursores sólidos de S e WO3 em vapor | Garante a disponibilidade de precursores |

| Gradiente Térmico | Gerencia taxas de volatilização distintas de S vs. W | Controla a estequiometria e a pureza |

| Energia Cinética | Fornece energia para superar barreiras de ativação | Impulsiona a reação química |

| Nucleação | Regula a taxa de deposição no substrato | Alcança homogeneidade em escala atômica |

Eleve a Sua Síntese de Materiais 2D com a KINTEK

A arquitetura térmica espacial precisa é a diferença entre cristais a granel e monocamadas de WS2 de alta qualidade. Na KINTEK, fornecemos o equipamento especializado necessário para dominar esses gradientes. Apoiados por P&D e fabricação especializada, oferecemos sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Pronto para otimizar a sua deposição de filmes finos?

Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada

Guia Visual

Referências

- Jun Zhou, Junpeng Lü. Phase-engineered synthesis of atomically thin te single crystals with high on-state currents. DOI: 10.1038/s41467-024-45940-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que torna os fornos tubulares adequados para produção em larga escala? Desbloqueie a Escalabilidade Modular para Alto Rendimento

- Como um forno de tubo de aquecimento elétrico garante condições experimentais estáveis? Domine a Estabilidade do Refinamento de Bio-óleo

- Quais são as funções principais de um forno tubular de alta temperatura? Domine a Síntese de Catalisadores de Liga de Alta Entropia

- Quais fatores devem ser considerados ao comprar um forno tubular de queda? Especificações chave para precisão e eficiência

- Por que usar tubos de vácuo selados para suportes de perovskita? Alcance uniformidade superior na síntese de filmes finos

- Quais são as aplicações comuns de um forno tubular vertical? Obtenha Aquecimento Uniforme e de Alta Pureza para Ciência dos Materiais

- Quais são as aplicações comuns dos fornos tubulares em laboratórios? Descubra Soluções Versáteis de Alta Temperatura

- Como funciona um forno de mistura de gases em tubo vertical no controlo da fugacidade do oxigénio? Alcance Simulações Precisas de Magma