Em resumo, um forno tubular é usado para uma ampla gama de processos térmicos de alta temperatura em laboratórios, especialmente aqueles que exigem uma atmosfera precisamente controlada. As aplicações comuns incluem tratamentos térmicos como recozimento e sinterização, a síntese de novos materiais e processos de purificação que devem ser realizados sob vácuo ou na presença de um gás específico. Seu design é particularmente adequado para o processamento de amostras pequenas e uniformes com alta precisão.

A chave para entender um forno tubular é vê-lo não apenas como um forno de alta temperatura, mas como um microambiente controlado. Seu verdadeiro valor reside na sua capacidade de isolar uma amostra do ar, permitindo que os pesquisadores gerenciem com precisão tanto a temperatura quanto a atmosfera, o que é um requisito para muitas aplicações avançadas da ciência dos materiais.

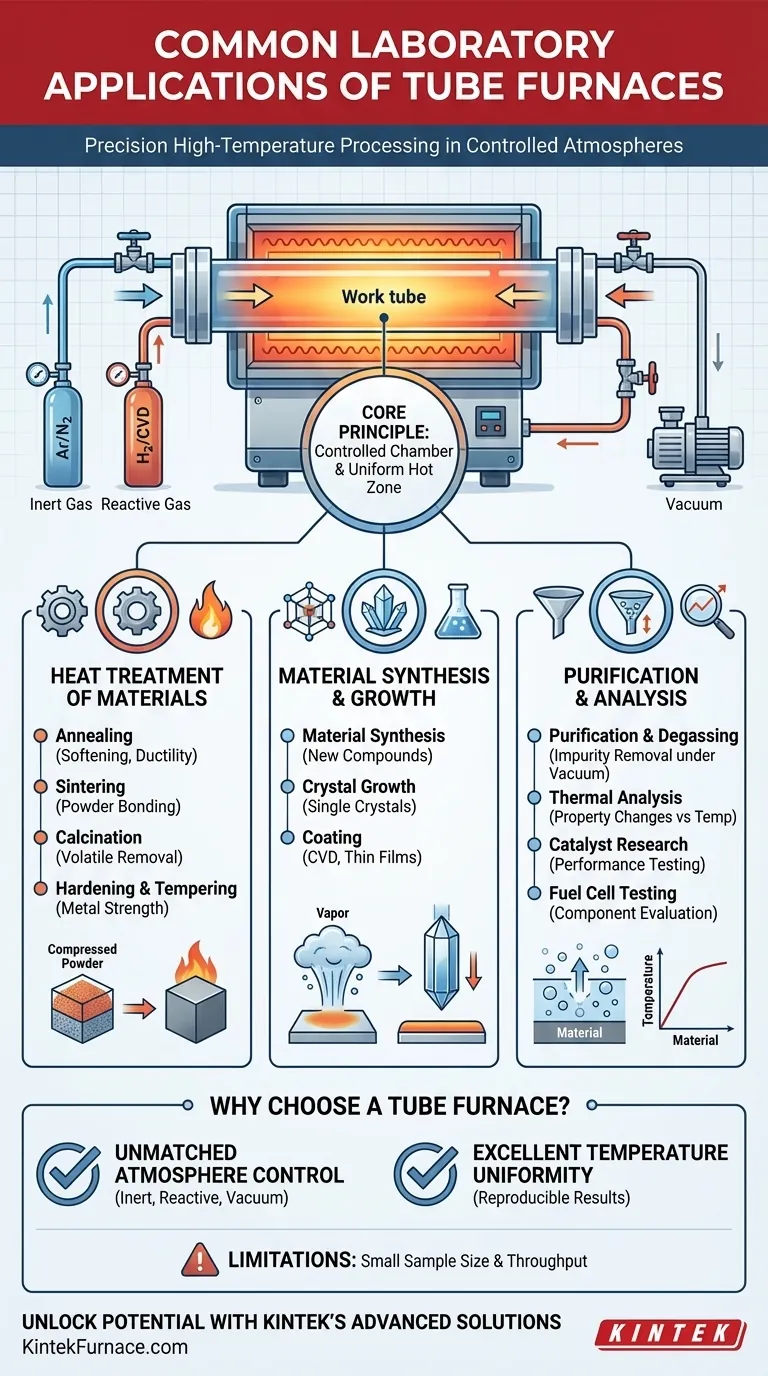

O Princípio Central: Uma Câmara Controlada para Processamento Térmico

As aplicações de um forno tubular são um resultado direto de seu design fundamental: uma câmara de aquecimento cilíndrica. Essa geometria simples é a chave para sua versatilidade em um ambiente de pesquisa e desenvolvimento.

O Papel Crítico do Controle de Atmosfera

A característica definidora de um forno tubular é sua capacidade de manter uma atmosfera controlada. O tubo de trabalho pode ser selado em ambas as extremidades, permitindo várias condições:

- Gás Inerte: Bombear um gás como argônio ou nitrogênio previne a oxidação e outras reações indesejadas com o ar.

- Gás Reativo: A introdução de gases específicos (por exemplo, hidrogênio, hidrocarbonetos) permite reações químicas controladas na superfície da amostra, como na deposição química de vapor (CVD).

- Vácuo: A remoção completa da atmosfera é necessária para processos como desgaseificação ou para proteger materiais extremamente sensíveis.

Este nível de controle atmosférico é impossível de alcançar em um forno de caixa ou mufla padrão.

Uniformidade de Temperatura de Precisão

Os elementos de aquecimento cilíndricos que rodeiam o tubo criam uma "zona quente" altamente uniforme no centro. Isso garante que toda a amostra experimente a mesma temperatura, o que é crítico para alcançar resultados experimentais consistentes e repetíveis.

Principais Categorias de Aplicações

Embora a lista de usos seja longa, a maioria das aplicações se enquadra em algumas categorias primárias. Compreender essas categorias é mais útil do que memorizar uma lista de processos individuais.

Tratamento Térmico de Materiais

Isso envolve o aquecimento e resfriamento de materiais sólidos para alterar suas propriedades físicas e químicas. Uma atmosfera controlada é frequentemente essencial para prevenir a oxidação em altas temperaturas.

- Recozimento: Reduz a dureza e aumenta a ductilidade de um material.

- Sinterização: Aquece um pó compactado para ligar partículas, formando um objeto sólido sem derreter.

- Calcinação: Aquece um material para remover substâncias voláteis como água ou dióxido de carbono.

- Têmpera e Revenimento: Tratamentos térmicos específicos usados para aumentar a dureza e a tenacidade dos metais.

Síntese e Crescimento de Materiais

Esta categoria envolve a criação de novos materiais ou estruturas cristalinas que seriam impossíveis de formar em ar ambiente.

- Síntese de Materiais: Criação de novos compostos pela reação de precursores em altas temperaturas.

- Crescimento de Cristais: Crescimento cuidadoso de cristais únicos e altamente ordenados a partir de uma fase fundida ou vapor.

- Revestimento: Aplicação de filmes finos a um substrato, um processo frequentemente realizado via deposição química de vapor (CVD), que requer um fluxo controlado de gases reativos.

Purificação e Análise

Essas aplicações usam calor para preparar, limpar ou estudar uma amostra.

- Purificação e Desgaseificação: Uso de calor sob vácuo para remover impurezas ou gases presos de um material.

- Análise Térmica: Estudo de como as propriedades de um material mudam em função da temperatura.

- Pesquisa de Catalisadores: Teste do desempenho e durabilidade de materiais catalíticos sob fluxos de gás e temperaturas específicas.

- Teste de Células de Combustível: Simulação das condições de operação de alta temperatura de células de combustível para avaliar materiais componentes.

Compreendendo as Compensações: Quando Escolher um Forno Tubular

Nenhum equipamento é perfeito para todos os trabalhos. Conhecer as limitações de um forno tubular é tão importante quanto conhecer suas vantagens.

Vantagem: Controle de Atmosfera Inigualável

Como afirmado, esta é a principal razão para escolher um forno tubular. Se o seu processo requer vácuo, uma atmosfera inerte ou um fluxo de gás reativo, um forno tubular é a escolha padrão.

Vantagem: Excelente Uniformidade de Temperatura

Para amostras pequenas e uniformes, a uniformidade térmica dentro da zona quente é excepcional. Isso leva a resultados altamente reproduzíveis, o que é vital para a pesquisa.

Limitação: Tamanho da Amostra e Rendimento

Os fornos tubulares são inerentemente limitados pelo diâmetro do tubo de trabalho. Eles são projetados para amostras pequenas e operações de baixo rendimento, tornando-os ideais para P&D, mas impraticáveis para produção em larga escala. Um forno de caixa é melhor para aquecer muitos itens ou um único objeto volumoso no ar.

Limitação: Restrições Geométricas

A amostra deve caber fisicamente dentro do tubo. Isso os torna inadequados para processar objetos grandes, planos ou de formato irregular que poderiam ser facilmente colocados no chão de um forno de caixa.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada nos requisitos fundamentais do seu processo térmico.

- Se o seu foco principal é modificar materiais existentes (por exemplo, metais, cerâmicas): Um forno tubular é ideal para tratamentos térmicos como recozimento ou sinterização, onde prevenir a oxidação com um gás inerte é crítico.

- Se o seu foco principal é criar novos materiais ou filmes finos: O ambiente de gás controlado de um forno tubular é essencial para métodos de síntese como deposição química de vapor (CVD) ou para o crescimento de cristais puros.

- Se o seu foco principal é simplesmente aquecer itens grandes ou volumosos no ar: Um forno de caixa ou mufla é quase sempre uma solução mais prática e econômica.

Compreender que o poder de um forno tubular vem de seu controle ambiental é a chave para liberar todo o seu potencial em seu laboratório.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Benefícios Primários |

|---|---|---|

| Tratamento Térmico | Recozimento, Sinterização, Calcinação | Atmosfera controlada previne oxidação, aquecimento uniforme |

| Síntese de Materiais | CVD, Crescimento de Cristais, Revestimento | Permite reações em gases inertes ou reativos |

| Purificação e Análise | Degaseificação, Análise Térmica, Teste de Catalisadores | Vácuo ou fluxo de gás para remoção de impurezas e estudo |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos tubulares da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja você realizando tratamentos térmicos, síntese de materiais ou processos de purificação, a KINTEK oferece desempenho confiável e controle de atmosfera incomparável. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e os resultados de sua pesquisa!

Guia Visual

Produtos relacionados

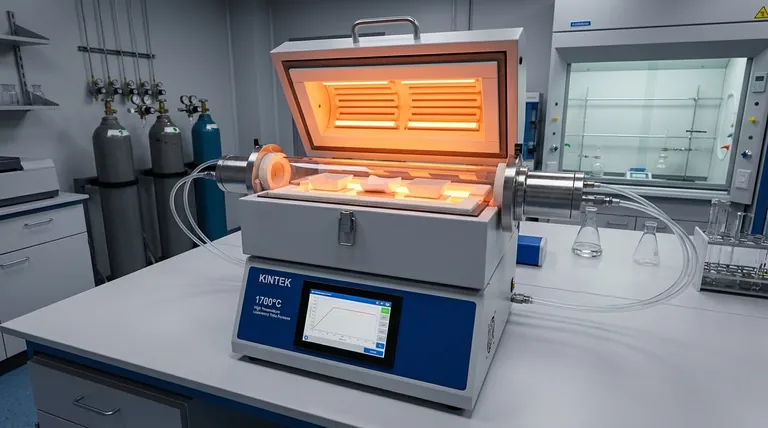

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão