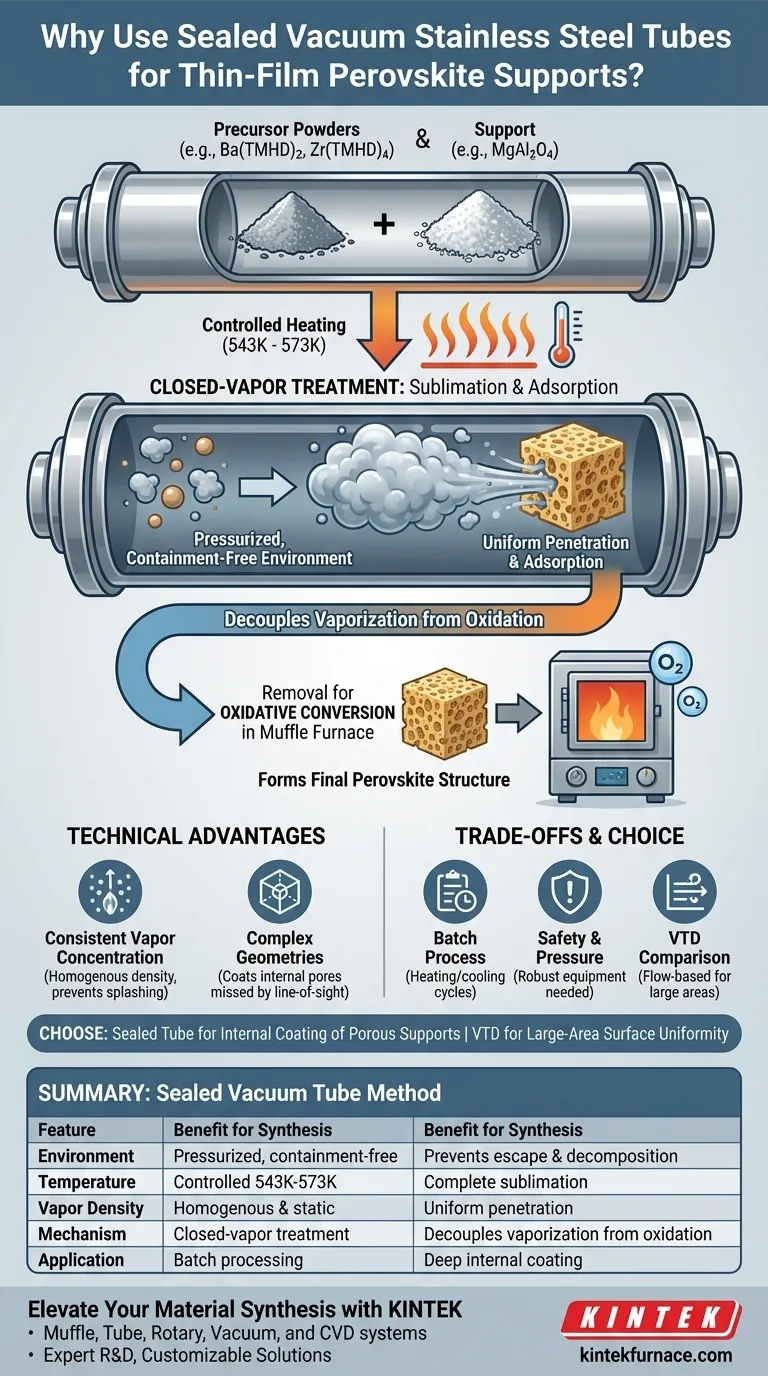

O processamento de suportes e pós precursores dentro de tubos de aço inoxidável selados a vácuo cria um ambiente pressurizado e livre de contenção, essencial para a sublimação completa de precursores orgânicos. Essa configuração específica permite que precursores, como Ba(TMHD)2 e Zr(TMHD)4, vaporizem completamente em temperaturas entre 543 K e 573 K sem escapar, garantindo que penetrem e adsorvam uniformemente na estrutura de suporte.

O propósito central deste "tratamento por vapor fechado" é dissociar a vaporização da oxidação. Ao aprisionar vapores de alta densidade em um recipiente selado, você força o precursor a revestir todas as superfícies do suporte — incluindo os poros internos — criando uma base uniforme para a fase final de perovskita.

A Mecânica do Tratamento por Vapor Fechado

Facilitando a Vaporização Completa

O principal desafio com precursores orgânicos é garantir que eles transitem do estado sólido para o gasoso (sublimação) sem se decompor ou se dispersar na atmosfera.

Dentro do tubo selado de aço inoxidável, o ambiente de pressão controlada suprime a decomposição prematura. Isso permite que o sistema atinja as temperaturas de sublimação necessárias (543 K – 573 K), onde os precursores podem transitar completamente para a fase de vapor.

Garantindo a Adsorção Uniforme

Uma vez vaporizadas, as moléculas precursoras saturam o volume interno do tubo.

Como o sistema é fechado, o vapor não pode escapar e é forçado a interagir com o material de suporte, como o MgAl2O4. Isso leva a uma penetração e adsorção profunda e uniforme na superfície do suporte, essencialmente "impregnando" o suporte em gás precursor.

Preparando para a Conversão Oxidativa

O processo de tubo selado é estritamente uma etapa de deposição e adsorção.

Ele cria uma camada precursora uniforme necessária que serve como base para a próxima etapa. Uma vez que a adsorção esteja completa, o suporte tratado é tipicamente removido e processado em um forno mufla para conversão oxidativa, transformando as camadas adsorvidas na estrutura final de óxido ou perovskita desejada.

Vantagens Técnicas do Sistema Selado

Concentração de Vapor Consistente

Ao contrário de sistemas abertos onde o fluxo de ar pode causar gradientes de concentração, um tubo selado mantém uma densidade de vapor homogênea.

Isso evita o "respingo" ou flutuações de concentração que podem ocorrer em sistemas baseados em fluxo. O ambiente estático e de alta pressão garante que todas as partes do suporte sejam expostas à mesma concentração de reagente.

Manuseio de Geometrias Complexas

A natureza pressurizada do tubo selado é particularmente eficaz para suportes porosos ou complexos.

O vapor é forçado para dentro da microestrutura do suporte, revestindo superfícies internas que os métodos de deposição de linha de visão podem não atingir. Isso é crítico para maximizar a área de superfície ativa do produto final de filme fino.

Compreendendo as Compensações

Processamento em Lote vs. Fluxo Contínuo

O método de tubo selado é inerentemente um processo em lote. Ele requer selagem, aquecimento, resfriamento e abertura para cada execução.

Em contraste, os métodos de Deposição por Transporte de Vapor (VTD) — que frequentemente usam cadinhos com aberturas de controle de pressão — são projetados para liberar vapor continuamente em um fluxo de gás transportador. Embora o tubo selado ofereça saturação superior para suportes porosos, ele pode não ser tão adequado para deposição de filmes contínuos de grande área quanto os sistemas baseados em fluxo.

Gerenciamento de Segurança e Pressão

Selar compostos orgânicos em tubos de aço e aquecê-los gera pressão interna significativa.

Embora necessário para a química, isso requer equipamentos robustos (aço inoxidável) capazes de suportar essas forças. Também exige regulação cuidadosa da temperatura para evitar sobrepressurização, o que poderia comprometer a integridade do vaso.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar um método de síntese para suportes de perovskita ou óxido, considere seus requisitos estruturais específicos.

- Se seu foco principal é o revestimento interno de suportes porosos: Confie no método de tubo de vácuo selado para garantir que os vapores precursores penetrem profundamente e adsorvam no suporte antes da oxidação.

- Se seu foco principal é a uniformidade de superfície de grande área: Considere a Deposição por Transporte de Vapor (VTD) com aberturas controladas por fluxo para manter uma espessura de camada consistente em um substrato amplo.

Em última análise, o tubo selado é a escolha superior quando sua prioridade é forçar um precursor a se ligar intimamente a uma estrutura de suporte complexa antes da conversão química.

Tabela Resumo:

| Recurso | Método de Tubo de Vácuo Selado | Benefício para Síntese de Perovskita |

|---|---|---|

| Ambiente | Pressurizado, livre de contenção | Evita a fuga do precursor e a decomposição prematura |

| Temperatura | Controlada 543 K – 573 K | Garante a sublimação completa de precursores orgânicos |

| Densidade de Vapor | Homogênea e estática | Penetração uniforme em estruturas de suporte complexas ou porosas |

| Mecanismo | Tratamento por vapor fechado | Dissocia a vaporização da oxidação para deposição precisa |

| Aplicação | Processamento em lote | Ideal para revestimento interno profundo de suportes porosos de MgAl2O4 |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão na preparação de perovskita requer equipamentos de alto desempenho que possam suportar rigorosas demandas térmicas e de pressão. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de soluções de laboratório, incluindo sistemas Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis às suas necessidades exclusivas de pesquisa.

Se você está realizando tratamento por vapor fechado em tubos de aço inoxidável ou passando para a conversão oxidativa em um forno mufla, nossos sistemas de alta temperatura fornecem a consistência e durabilidade que seu laboratório merece.

Pronto para otimizar sua produção de filmes finos? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno tubular de laboratório é utilizado no processo de redução de choque térmico para produzir RGO?

- Qual o papel de um forno tubular no processo de hidrogenação de ligas Ti6Al4V? Domine o Controle da Difusão de Hidrogênio

- Como os fornos tubulares são usados na indústria de vidro e cerâmica? Desbloqueie o Processamento Térmico de Precisão

- Qual é a função de um rotâmetro em um forno tubular? Controle Mestre do Fluxo de Gás para Análise Térmica Confiável

- Por que o controle das taxas de aquecimento e resfriamento em um forno tubular é crítico para a redução térmica do niobato de lítio?

- Como um forno tubular de alta temperatura contribui para a regulação dos poros de nanofibras de carbono? Engenharia de Precisão

- Quais são as limitações dos fornos de tubo vertical? Trocas importantes para a eficiência do laboratório

- Quais são as funções primárias de um forno de resistência tubular de alta precisão? Otimizar a síntese de compósitos dopados com cloreto