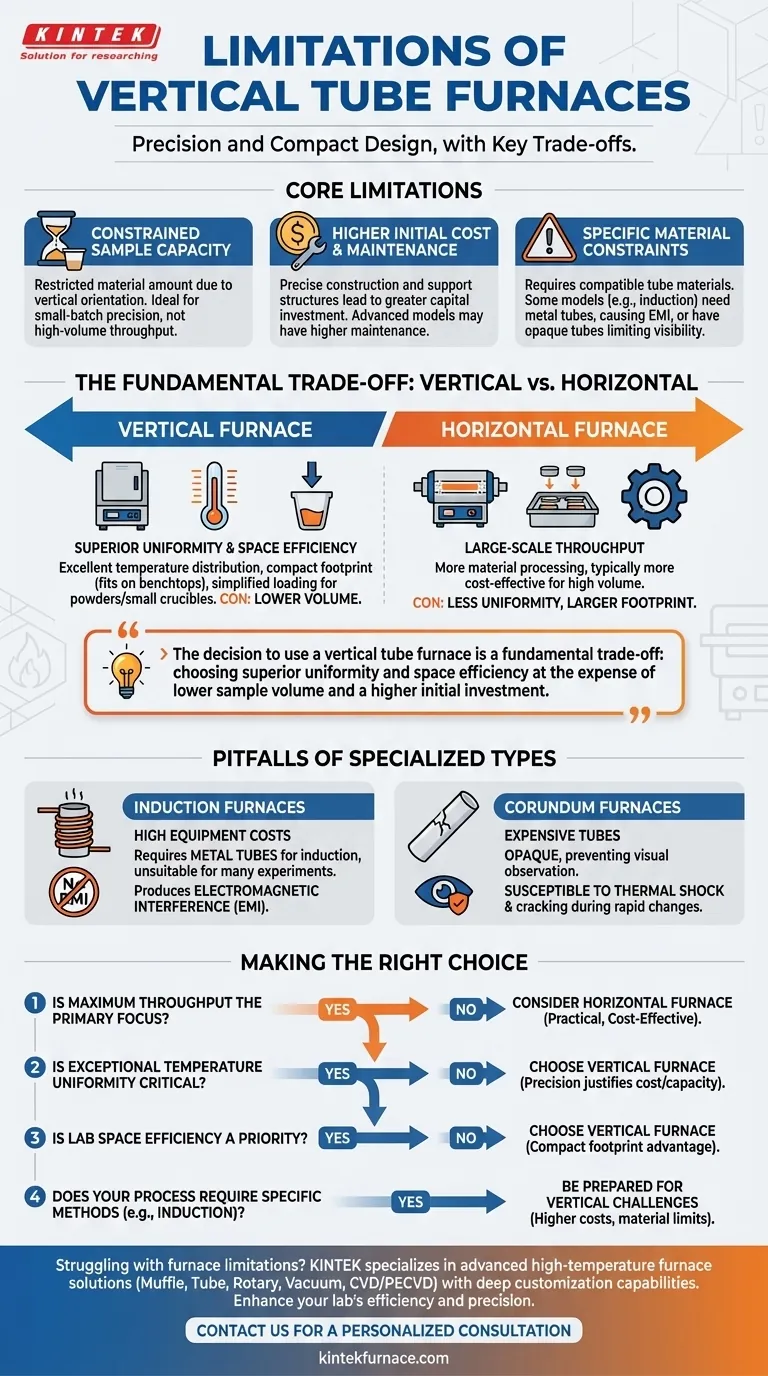

Embora valorizados por sua precisão e design compacto, as principais limitações dos fornos de tubo vertical giram em torno de sua menor capacidade de processamento, custos iniciais mais altos e restrições específicas de material. Em comparação com seus equivalentes horizontais, os fornos verticais trocam o rendimento em larga escala por uniformidade de temperatura superior e uma pegada física menor.

A decisão de usar um forno de tubo vertical é uma troca fundamental. Você está escolhendo uniformidade de temperatura superior e eficiência de espaço em detrimento de menor volume de amostras, um investimento inicial mais alto e requisitos operacionais potencialmente mais complexos.

Desvendando as Limitações Centrais

Compreender os inconvenientes específicos é o primeiro passo para determinar se um forno de tubo vertical se alinha às suas necessidades operacionais e orçamentárias. Essas limitações não são falhas inerentes, mas sim consequências de design de sua orientação vertical.

Capacidade de Amostra Restrita

A limitação mais significativa é uma capacidade de trabalho menor. A orientação vertical restringe a quantidade de material que pode ser processado de uma só vez em comparação com modelos horizontais mais longos.

Isso torna os fornos verticais ideais para processamento de pequenos lotes de alta precisão ou pesquisa laboratorial, mas menos adequados para aplicações que exigem alto rendimento de volume.

Custo Inicial e Manutenção Mais Altos

Os fornos de tubo vertical geralmente representam um investimento de capital mais alto. Isso se deve à sua construção precisa necessária para garantir a uniformidade térmica e à complexidade de suas estruturas de suporte.

Além disso, certos modelos avançados vêm com requisitos de manutenção mais altos, contribuindo para um maior custo total de propriedade ao longo da vida útil do forno.

Compreendendo as Trocas: Vertical vs. Horizontal

As limitações de um forno vertical são melhor entendidas quando comparadas diretamente com a alternativa. A escolha entre um modelo vertical e horizontal é impulsionada pelo seu objetivo principal.

A Vantagem da Uniformidade

Os fornos verticais fornecem excelente uniformidade de temperatura ao longo de todo o comprimento da amostra. As correntes de convecção natural dentro do tubo vertical contribuem para um aquecimento mais uniforme, o que é crucial para materiais sensíveis e processos que exigem resultados consistentes.

O Fator de Pegada (Espaço Físico)

Uma vantagem chave que impulsiona sua adoção é sua pegada compacta. Os fornos verticais são perfeitamente adequados para laboratórios lotados ou instalações onde o espaço no chão é restrito, pois podem ser facilmente colocados em bancadas ou integrados em configurações existentes.

O Processo de Carregamento e Descarregamento

A orientação vertical simplifica o carregamento e descarregamento de certos tipos de amostras, como pós ou pequenos cadinhos que podem ser facilmente baixados para a câmara. Isso torna o processamento em lote altamente conveniente e repetível.

Armadilhas de Tipos de Fornos Especializados

Além das limitações gerais, tipos específicos de fornos de tubo vertical introduzem seus próprios desafios únicos. É fundamental que a tecnologia do forno corresponda à sua aplicação específica para evitar incompatibilidades dispendiosas.

Fornos de Indução: Potência vs. Complexidade

Os modelos de aquecimento por indução são potentes, mas vêm com desvantagens significativas. Eles têm custos de equipamento muito altos devido à sua tecnologia complexa.

Crucialmente, eles requerem tubos de forno de metal para gerar calor por indução eletromagnética, tornando-os inadequados para qualquer experimento incompatível com metal. Eles também produzem interferência eletromagnética (EMI) que pode perturbar equipamentos eletrônicos próximos.

Fornos de Corindo: Pureza vs. Praticidade

Tubos de corindo são usados para aplicações de alta pureza, mas são caros. Sua principal limitação é que eles são opacos, impedindo qualquer observação visual direta da amostra durante o processamento.

Além disso, seu grande coeficiente de expansão térmica significa que eles são suscetíveis a estresse e potencial rachadura durante mudanças rápidas de temperatura, exigindo controle operacional cuidadoso.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto requer um entendimento claro dos requisitos inegociáveis do seu projeto. Use seu objetivo principal como fator decisivo.

- Se seu foco principal for a taxa máxima de processamento de amostras: Um forno de tubo horizontal é provavelmente a solução mais prática e econômica.

- Se seu foco principal for a excepcional uniformidade de temperatura para materiais sensíveis: A precisão de um forno de tubo vertical justifica sua menor capacidade e custo mais alto.

- Se seu foco principal for a eficiência de espaço do laboratório: Um forno de tubo vertical oferece uma vantagem significativa devido à sua pegada vertical e compacta.

- Se seu processo exigir métodos de aquecimento específicos (como indução): Esteja preparado para custos de equipamento mais altos, potencial EMI e limitações estritas em materiais de tubo compatíveis.

Compreender essas limitações é a chave para selecionar um forno que sirva como um ativo poderoso, e não como uma restrição frustrante.

Tabela Resumo:

| Limitação | Descrição |

|---|---|

| Menor Capacidade de Processamento | A orientação vertical restringe o volume da amostra, ideal para precisão de pequenos lotes, mas não para aplicações de alto rendimento. |

| Custo Inicial Mais Alto | Requer construção precisa e suporte, levando a um maior investimento de capital e despesas de manutenção. |

| Restrições de Material e Operacionais | Modelos específicos (por exemplo, indução) exigem tubos de metal, causam EMI ou têm tubos opacos que limitam a visibilidade e exigem manuseio cuidadoso. |

Com dificuldades com as limitações de fornos em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para superar desafios de capacidade, custo e material. Aumente a eficiência e a precisão do seu laboratório —entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão