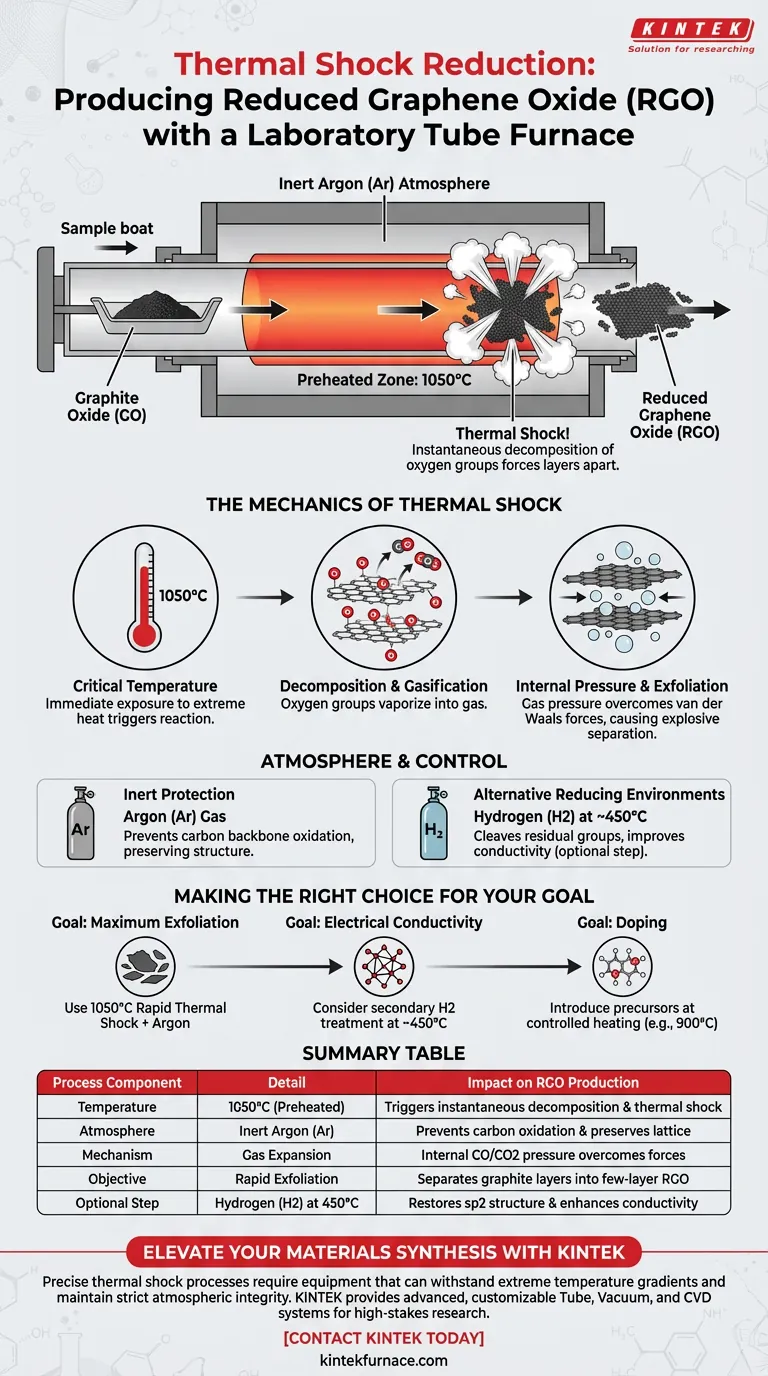

O forno tubular de laboratório atua como um reator térmico de alta precisão para esfoliação rápida. Ele facilita a produção de óxido de grafeno reduzido (RGO) mantendo uma zona pré-aquecida, tipicamente a 1050°C, sob uma atmosfera inerte de argônio. Quando o óxido de grafite é introduzido neste ambiente, o pico súbito de temperatura desencadeia a decomposição instantânea dos grupos de oxigênio internos, forçando as camadas do material a se separarem.

Ponto Principal A eficácia do forno tubular reside em sua capacidade de converter potencial químico em força mecânica através do "choque térmico". O calor extremo faz com que os grupos contendo oxigênio vaporizem instantaneamente em gás, gerando alta pressão interna que separa mecanicamente as camadas de grafite em óxido de grafeno reduzido de poucas camadas.

A Mecânica do Choque Térmico

O Papel Crítico da Temperatura

Para alcançar um verdadeiro choque térmico, o forno deve ser pré-aquecido a temperaturas extremas, frequentemente citadas como 1050°C em protocolos padrão. Este não é um processo de aquecimento gradual; o material deve experimentar a diferencial de temperatura imediatamente após a entrada. Essa mudança rápida é o que diferencia o choque térmico do recozimento ou sinterização padrão.

Decomposição e Gaseificação

A essas altas temperaturas, os grupos funcionais contendo oxigênio intercalados entre as camadas de óxido de grafite tornam-se instáveis. Eles se decompõem rapidamente em gases, principalmente monóxido de carbono (CO) e dióxido de carbono (CO2).

Pressão Interna e Esfoliação

A geração desses gases ocorre nos espaços confinados entre as camadas de grafite. Isso cria uma pressão de expansão interna significativa. Essa pressão supera as forças de van der Waals que mantêm as camadas unidas, fazendo com que elas se esfoliem explosivamente e formem óxido de grafeno reduzido.

Atmosfera e Controle Químico

Proteção Inerte

O processo utiliza tipicamente uma atmosfera protetora de argônio. Isso é essencial para evitar que o esqueleto de carbono do grafeno queime (oxide) a essas altas temperaturas. O gás inerte garante que a decomposição se limite aos grupos funcionais de oxigênio, preservando a estrutura grafítica.

Ambientes Redutores Alternativos

Embora o choque térmico seja o mecanismo principal, o forno tubular permite flexibilidade química. Como observado em contextos industriais suplementares, a introdução de hidrogênio (H2) em temperaturas mais baixas (por exemplo, 450°C) pode ajudar a clivar grupos residuais específicos, como carboxilas. Isso auxilia na restauração da estrutura de carbono sp2 e na melhoria da condutividade elétrica, embora opere com um princípio diferente do choque térmico puro.

Compreendendo os Compromissos

Integridade Estrutural vs. Esfoliação

Embora o choque térmico a 1050°C seja excelente para esfoliação e produção de material de alta área superficial, é um processo violento. A rápida gaseificação pode deixar defeitos estruturais ou vacâncias na rede de carbono, o que pode impactar a condutividade teórica máxima em comparação com métodos de redução química mais lentos.

Limitações do Equipamento

Ao contrário de um vaso fechado de alta pressão que opera em temperaturas mais baixas (por exemplo, 90°C) para facilitar reações químicas uniformes, o forno tubular depende de um sistema de fluxo aberto. Isso cria um ambiente dinâmico que é excelente para a remoção de gás, mas requer controle preciso das taxas de fluxo para manter um campo térmico estável.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração específica do seu forno tubular — temperatura, taxa de aquecimento e atmosfera — deve ser ditada pelas propriedades específicas que você precisa em seu RGO final.

- Se o seu foco principal é a esfoliação máxima: Utilize o método de choque térmico rápido a 1050°C sob Argônio para maximizar a expansão do gás e a separação das camadas.

- Se o seu foco principal é a condutividade elétrica: Considere um tratamento secundário ou um processo de temperatura mais baixa (aprox. 450°C) com uma atmosfera redutora de Hidrogênio para reparar a estrutura sp2.

- Se o seu foco principal é a dopagem: Use o forno para introduzir precursores (como fontes de nitrogênio ou fósforo) em taxas de aquecimento controladas (por exemplo, 900°C) em vez de choque térmico puro.

A produção bem-sucedida de RGO depende não apenas de calor elevado, mas da sincronização precisa do choque de temperatura e do controle atmosférico.

Tabela Resumo:

| Componente do Processo | Detalhe | Impacto na Produção de RGO |

|---|---|---|

| Temperatura | 1050°C (Pré-aquecido) | Desencadeia decomposição instantânea e choque térmico |

| Atmosfera | Argônio Inerte (Ar) | Previne oxidação do carbono e preserva a estrutura da rede |

| Mecanismo | Expansão de Gás | Pressão interna de CO/CO2 supera as forças de van der Waals |

| Objetivo | Esfoliação Rápida | Separa camadas de grafite em flocos de grafeno de poucas camadas |

| Etapa Opcional | Hidrogênio (H2) a 450°C | Restaura a estrutura sp2 e melhora a condutividade elétrica |

Eleve a Sua Síntese de Materiais com a KINTEK

Processos precisos de choque térmico exigem equipamentos que possam suportar gradientes de temperatura extremos enquanto mantêm uma integridade atmosférica rigorosa. A KINTEK fornece sistemas avançados e personalizáveis de Tubos, Vácuo e CVD projetados especificamente para pesquisa de laboratório de alto risco e fabricação de P&D.

Se você está aperfeiçoando a esfoliação de RGO ou desenvolvendo nanomateriais de próxima geração, nossos fornos projetados por especialistas oferecem a estabilidade e o controle que você precisa para obter resultados repetíveis. Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de aquecimento exclusivos e descubra como nossas soluções de alta temperatura podem acelerar sua descoberta.

Guia Visual

Referências

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como é estruturada uma mufla de três zonas? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Qual é a função de um forno tubular de alta temperatura? Domine a Síntese de Fosfetos Metálicos de Alta Entropia

- Quais são as funções críticas de um forno tubular de laboratório na síntese de biomassa? Otimize seu processo de carbonização

- Por que o controle da atmosfera é crítico para a carbonização da lignina? Dicas de especialistas para o sucesso em fornos tubulares de alta temperatura

- Por que um processo secundário de ativação a alta temperatura em um forno tubular é necessário? Convertendo Biochar em CBAC

- Quais são as principais características dos fornos tubulares verticais? Otimize o seu laboratório com aquecimento uniforme e economia de espaço

- Qual é a função principal de um forno tubular de alta temperatura na pirólise por spray assistida por aerossol? | KINTEK

- Que tipo de ambiente de reação um forno tubular de laboratório fornece? Otimização da Síntese de Na4Fe3(PO4)2(P2O7)