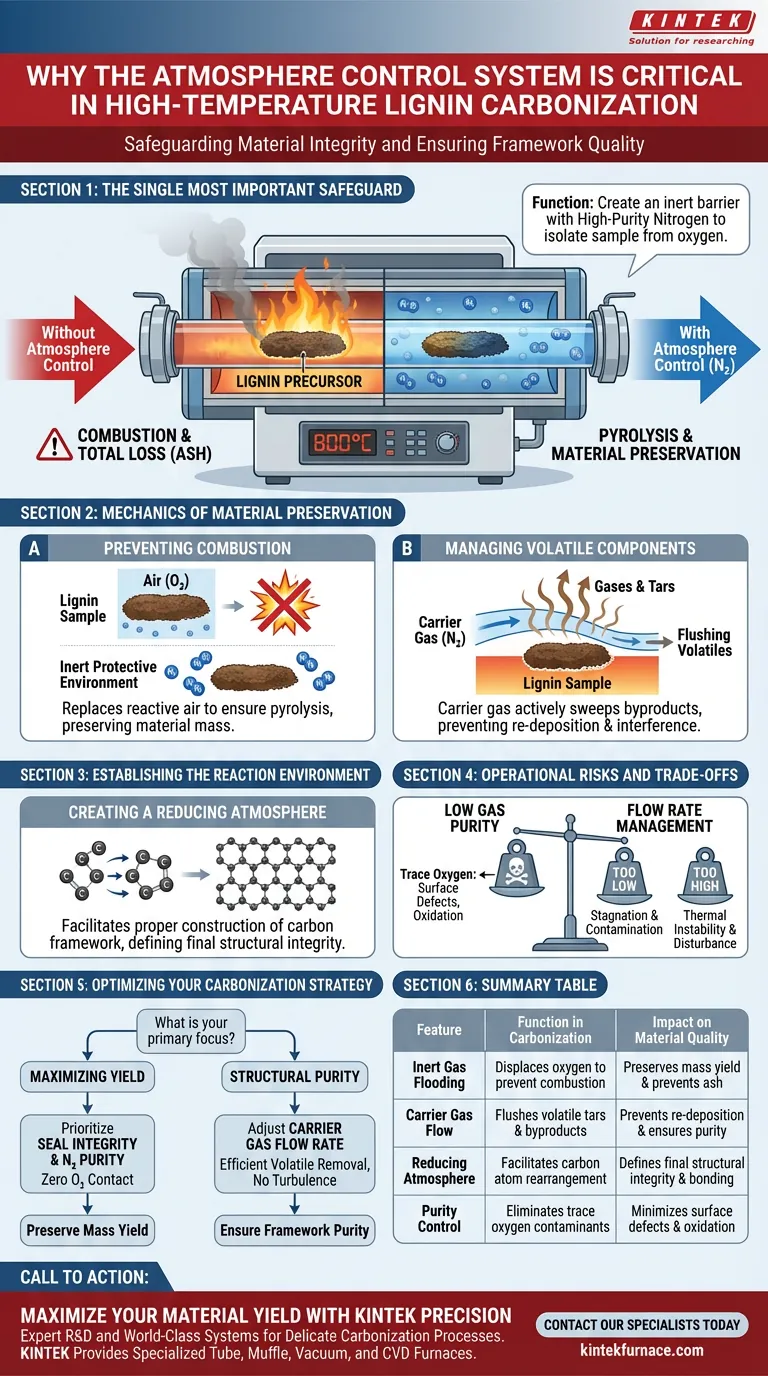

O sistema de controle de atmosfera é a salvaguarda mais importante contra a destruição de materiais durante o processamento em alta temperatura. Sua função principal é inundar continuamente a câmara do forno com nitrogênio de alta pureza, criando uma barreira inerte que isola a amostra do ar externo. Sem esse controle específico, expor precursores à base de lignina a temperaturas como 800°C resultaria em combustão imediata e perda total do material.

O sistema de controle de atmosfera atua tanto como um escudo quanto como um mecanismo de transporte. Ele impede a combustão induzida por oxigênio para preservar o rendimento, ao mesmo tempo em que atua como um gás de arraste para eliminar subprodutos voláteis, garantindo que a estrutura de carbono se forme corretamente.

A Mecânica da Preservação de Materiais

Prevenindo Combustão e Perda

O risco fundamental ao aquecer materiais orgânicos como a lignina é a oxidação. Em altas temperaturas (por exemplo, 800°C), a presença de até mesmo vestígios de oxigênio desencadeia a combustão.

O sistema de controle de atmosfera mitiga isso substituindo o ar reativo por um ambiente protetor inerte. Isso garante que o precursor passe por pirólise (decomposição química pelo calor) em vez de queimar, preservando a massa do material.

Gerenciando Componentes Voláteis

A carbonização é um processo transformador que libera gases e alcatrões à medida que o material se degrada. O suprimento de nitrogênio tem um duplo propósito ao atuar como um gás de arraste.

Ele varre ativamente esses componentes voláteis gerados para fora da zona de aquecimento. A remoção desses subprodutos é essencial para evitar que eles se redepositem na amostra ou interfiram na uniformidade do aquecimento.

Estabelecendo o Ambiente de Reação

Criando uma Atmosfera Redutora

A carbonização bem-sucedida requer mais do que apenas a ausência de oxigênio; requer um estado químico específico conhecido como atmosfera redutora.

Ao manter esse ambiente, o sistema permite que os átomos de carbono se reorganizem e se liguem efetivamente. Isso facilita a construção adequada da estrutura do material de carbono, definindo a integridade estrutural final do produto.

Riscos Operacionais e Compromissos

O Impacto da Pureza do Gás

Embora o sistema seja projetado para proteger a amostra, a qualidade do resultado é estritamente limitada pela pureza do gás de entrada. O uso de nitrogênio com baixa pureza introduz oxigênio residual, que pode causar defeitos superficiais ou oxidação parcial da estrutura de carbono.

Gerenciamento da Taxa de Fluxo

Existe um equilíbrio crítico a ser mantido em relação à taxa de fluxo do gás de arraste. Se o fluxo for muito baixo, os componentes voláteis podem estagnar e contaminar a estrutura de carbono. No entanto, taxas de fluxo excessivamente altas podem perturbar a estabilidade térmica ou perturbar fisicamente estruturas precursoras delicadas.

Otimizando Sua Estratégia de Carbonização

Para obter materiais de carbono consistentes e de alta qualidade, você deve ver o controle da atmosfera como uma variável ativa, não apenas um recurso de segurança passivo.

- Se seu foco principal é Maximizar o Rendimento: Priorize a integridade absoluta da vedação e a pureza do nitrogênio para garantir zero contato com oxigênio em temperaturas de pico.

- Se seu foco principal é a Pureza Estrutural: Ajuste a taxa de fluxo do gás de arraste para garantir a remoção eficiente de voláteis sem criar turbulência térmica.

A precisão no controle da atmosfera é a diferença entre produzir carbono de alta qualidade e produzir cinzas.

Tabela Resumo:

| Recurso | Função na Carbonização | Impacto na Qualidade do Material |

|---|---|---|

| Inundação com Gás Inerte | Desloca o oxigênio para prevenir a combustão | Preserva o rendimento de massa e previne a formação de cinzas |

| Fluxo de Gás de Arrastagem | Elimina alcatrões voláteis e subprodutos | Previne a redeposição e garante a pureza da estrutura |

| Atmosfera Redutora | Facilita a reorganização dos átomos de carbono | Define a integridade estrutural e a ligação final |

| Controle de Pureza | Elimina contaminantes de oxigênio residual | Minimiza defeitos superficiais e oxidação |

Maximize Seu Rendimento de Material com a Precisão KINTEK

Não deixe que o controle inadequado da atmosfera transforme sua pesquisa em cinzas. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas especializados de Fornos Tubulares, Mufla, a Vácuo e CVD projetados para lidar com os processos de carbonização mais delicados. Nossos fornos de alta temperatura oferecem os controles precisos de fluxo de gás e pureza necessários para proteger seus precursores à base de lignina.

Pronto para elevar seu processamento térmico? Entre em contato com nossos especialistas hoje mesmo para discutir uma solução de forno personalizável, adaptada às suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Yuebin Xi, Binpeng Zhang. Production of Lignin-Derived Functional Material for Efficient Electromagnetic Wave Absorption with an Ultralow Filler Ratio. DOI: 10.3390/polym16020201

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual o papel de um forno tubular no processo de hidrogenação de ligas Ti6Al4V? Domine o Controle da Difusão de Hidrogênio

- Qual é o papel principal do equipamento CVT e dos fornos tubulares horizontais na síntese de c-BAs? Crescimento Preciso de Cristais

- Quais são as especificações físicas e de desempenho típicas para fornos de tubo de laboratório? Um guia para especificações chave

- Quais materiais são usados para a câmara e o isolamento em fornos de tubo dividido de três zonas? Otimize Seus Processos de Alta Temperatura

- Como um forno tubular de zona dupla controla o crescimento de cristais de CoTeO4? Métodos de Gradiente Térmico CVT de Precisão

- Como um forno tubular de laboratório suporta a fase de recozimento de CaS:Eu2+? Controle Térmico e Atmosférico Preciso

- Quais são as principais características dos fornos tubulares? Desbloqueie a precisão no processamento de alta temperatura

- Quais condições de processamento central são fornecidas por fornos tubulares horizontais para grafitização e MCW? Precision Heating