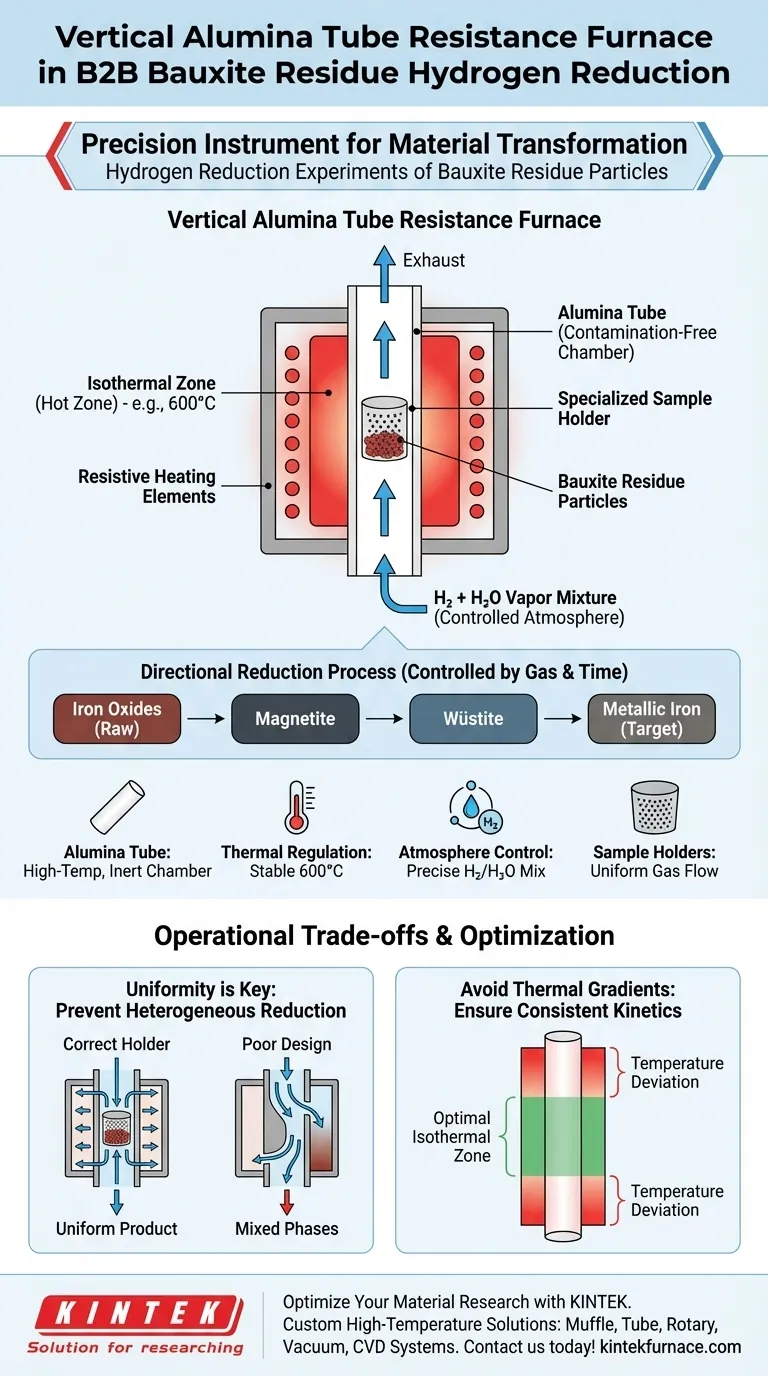

O forno de resistência de tubo de alumina vertical serve como o vaso de reação central para experimentos de redução de hidrogênio em resíduos de bauxita. Ele funciona criando um ambiente estritamente controlado onde condições térmicas específicas e atmosferas químicas convergem para alterar a composição do material.

Ao manter uma temperatura constante, como 600 graus Celsius, e utilizando suportes especializados para distribuição uniforme de gás, este aparelho impulsiona a redução direcional dos óxidos de ferro encontrados nos resíduos.

Ponto Principal: O forno não é apenas uma fonte de calor; é um instrumento de precisão que sincroniza a estabilidade térmica com a dinâmica do fluxo de gás. Essa sincronização permite que os pesquisadores visem seletivamente fases de redução específicas — transformando óxidos de ferro em magnetita, wüstita ou ferro metálico — manipulando a atmosfera de hidrogênio e vapor d'água.

Criação do Ambiente de Reação

Regulação Térmica Precisa

A função principal do forno de resistência é estabelecer um campo térmico estável.

Através do uso de elementos de aquecimento resistivos, o sistema atinge e mantém temperaturas alvo específicas.

A referência principal destaca 600 graus Celsius como uma temperatura operacional padrão para esses experimentos de redução específicos, garantindo que a entrada de energia seja consistente durante todo o processo.

Controle de Atmosfera via Alumina

O componente central é o tubo de alumina, que abriga a reação.

A alumina é selecionada por sua capacidade de suportar altas temperaturas e manter a integridade estrutural sem contaminar o processo químico.

Este tubo atua como a câmara de isolamento onde a atmosfera química — especificamente uma mistura de hidrogênio e vapor d'água — é introduzida e regulada.

Mecânica do Processo de Redução

Interação Uniforme de Gás

O sucesso nesses experimentos depende de como o gás interage com as partículas sólidas.

O forno emprega suportes de amostra especializados projetados para otimizar essa interação.

Esses suportes garantem um fluxo uniforme da mistura de hidrogênio e vapor d'água ao redor das partículas de resíduo de bauxita, prevenindo "zonas mortas" onde a reação poderia estagnar.

Redução Direcional

O objetivo final da aplicação deste forno é alcançar a redução direcional.

Isso significa que o ambiente é ajustado para remover oxigênio dos óxidos de ferro em uma sequência previsível.

Sob essas condições controladas, os óxidos de ferro são sistematicamente convertidos em magnetita, depois em wüstita e, finalmente, em ferro metálico, dependendo da duração específica e da composição do gás utilizada.

Compromissos Operacionais

A Necessidade de Uniformidade

Embora essa configuração de forno seja eficaz, ela é altamente sensível à distribuição do fluxo de gás.

Se os suportes de amostra especializados não forem configurados corretamente, a mistura de hidrogênio pode canalizar pelo caminho de menor resistência.

Isso resulta em redução heterogênea, onde algumas partículas atingem o estado de ferro metálico enquanto outras permanecem como óxidos devido à falta de contato com o agente redutor.

Gradientes Térmicos

Apesar do objetivo de temperatura constante, fornos de tubo vertical podem apresentar gradientes térmicos ao longo do comprimento do tubo.

Os usuários devem garantir que a amostra esteja posicionada exatamente dentro da zona isotérmica do forno (a "zona quente").

Colocar a amostra muito alta ou muito baixa no tubo pode levar a temperaturas de reação significativamente diferentes do ponto de ajuste, alterando a composição da fase final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno de resistência de tubo de alumina vertical em seus experimentos, considere seus objetivos de pesquisa específicos:

- Se seu foco principal é Seletividade de Fase (por exemplo, parar na Magnetita): Priorize a calibração precisa da temperatura e monitore a razão de vapor d'água para hidrogênio para interromper a redução no estágio desejado.

- Se seu foco principal é Eficiência de Reação: Garanta que o design do seu suporte de amostra maximize a exposição da área de superfície ao fluxo de gás para reduzir o tempo de processamento.

O forno de tubo de alumina vertical fornece o controle necessário para transformar resíduos de bauxita brutos em fases de ferro valiosas, desde que as variáveis térmicas e químicas sejam estritamente gerenciadas.

Tabela Resumo:

| Característica | Função em Experimentos de Redução de Hidrogênio |

|---|---|

| Tubo de Alumina | Fornece uma câmara de isolamento de alta temperatura e livre de contaminação para reações químicas. |

| Regulação Térmica | Mantém temperaturas estáveis (por exemplo, 600°C) para impulsionar mudanças específicas na fase de óxido de ferro. |

| Controle de Atmosfera | Permite a mistura precisa de hidrogênio e vapor d'água para redução direcional. |

| Suportes de Amostra | Projetados para garantir distribuição uniforme de gás e prevenir redução heterogênea. |

| Zona Isotérmica | A localização específica da "zona quente" necessária para garantir cinética de reação consistente. |

Otimize Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre uma redução bem-sucedida e um experimento falho. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, especificamente projetados para ambientes de laboratório exigentes.

Se você está visando seletividade de fase em resíduos de bauxita ou escalando deposições complexas de vapor químico, nossas equipes especializadas de P&D e fabricação oferecem fornos totalmente personalizáveis para atender às suas necessidades térmicas e atmosféricas exclusivas.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje para encontrar sua solução personalizada!

Guia Visual

Referências

- Dali Hariswijaya, Jafar Safarian. Studying the Sintering Behavior of H2-Reduced Bauxite Residue Pellets Using High-Temperature Thermal Analysis. DOI: 10.3390/ma18102378

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são os principais usos dos fornos de tubo a vácuo nas indústrias de semicondutores e optoeletrônica? Essencial para Processos Térmicos de Alta Pureza

- Como um forno de atmosfera tubular facilita o CVD local durante a carbonização de fibras PAN? Domine o Crescimento de CNTs In-Situ

- Por que é necessário um forno tubular programável de alta precisão para compósitos de TiO2@C dopados com N? Soluções Térmicas Especializadas

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura

- Quais são as principais características de aplicação de um forno tubular vertical de leito fluidizado? Aumente a Eficiência e a Uniformidade

- Quais são as principais características de um forno de tubo a vácuo? Domine o Processamento de Altas Temperaturas com Controle de Precisão

- Como um forno tubular gera altas temperaturas? Aquecimento Eficiente e Preciso para o Seu Laboratório

- Quais são os benefícios dos fornos de tubo com aquecimento por indução? Desbloqueie Velocidade, Precisão e Eficiência