Na indústria de cerâmicas avançadas, os fornos horizontais são ferramentas essenciais para o processamento térmico de materiais, visando a obtenção de propriedades específicas e de alto desempenho. Eles fornecem os ambientes controlados de alta temperatura e atmosfera necessários para etapas críticas de fabricação, como sinterização e recozimento, que transformam pós cerâmicos brutos em componentes acabados densos, duráveis e confiáveis.

O verdadeiro valor de um forno horizontal em cerâmica não reside apenas na sua capacidade de aquecer, mas na sua capacidade de proporcionar um ambiente precisamente controlado. Este controle é o que permite aos fabricantes projetar as propriedades finais do material necessárias para aplicações exigentes nas indústrias aeroespacial, eletrônica e médica.

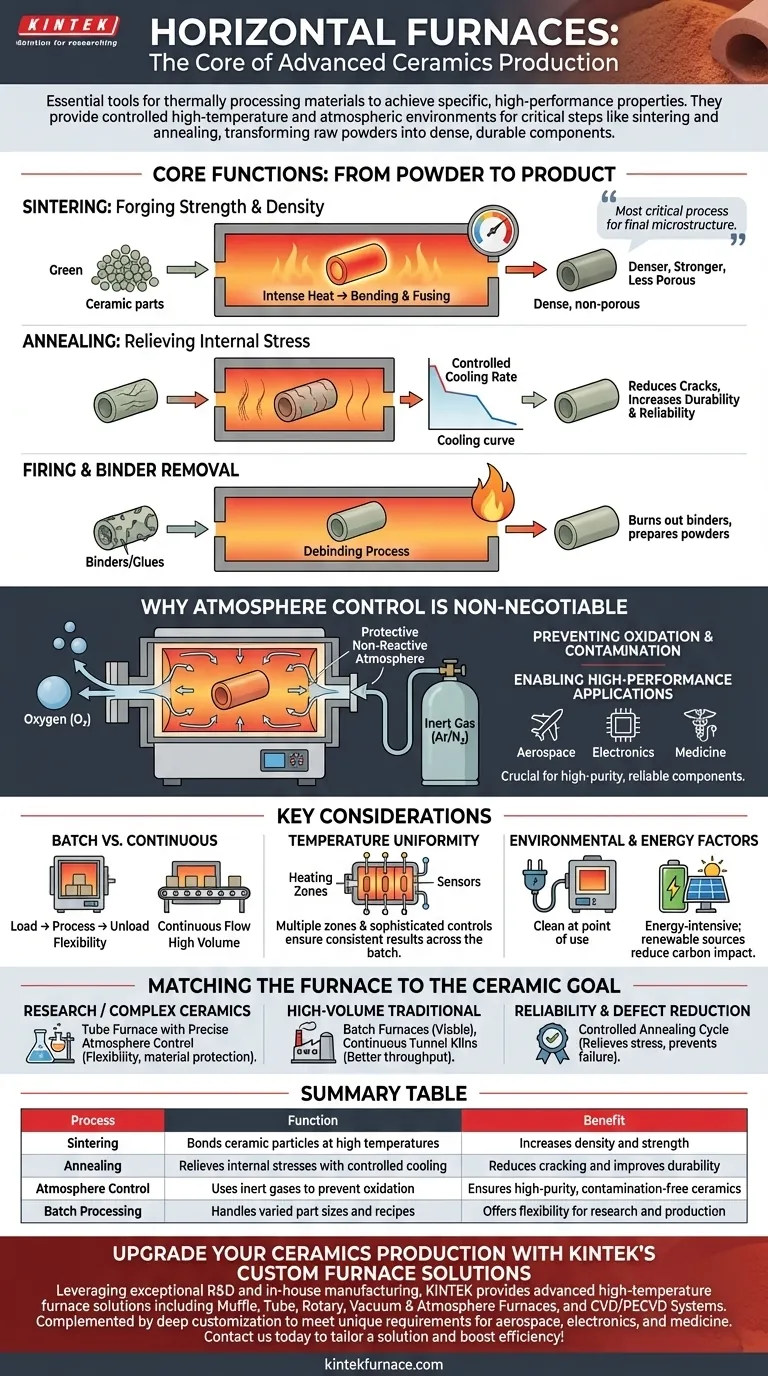

As Funções Essenciais: Do Pó ao Produto

O papel principal de um forno horizontal é executar processos específicos de tratamento térmico que são fundamentais para a criação de uma peça cerâmica. Esses processos desenvolvem a microestrutura final do material, que dita sua resistência, dureza e resistência térmica.

Sinterização: Forjando Força e Densidade

A sinterização é o processo mais crítico. Envolve aquecer peças cerâmicas formadas (em seu estado "verde") a uma alta temperatura, logo abaixo do ponto de fusão.

Esse calor intenso faz com que as partículas cerâmicas individuais se liguem e se fundam, eliminando os poros entre elas. O resultado é um produto final mais denso, mais forte e menos poroso.

Recozimento: Aliviando o Estresse Interno

O recozimento é um tratamento térmico usado para alterar as propriedades de um material. Após a queima ou conformação inicial, um componente cerâmico pode conter tensões internas.

Ao aquecer o componente em um forno e então controlar cuidadosamente a taxa de resfriamento, essas tensões são aliviadas. Isso reduz o risco de futuras rachaduras ou falhas catastróficas, tornando a peça mais durável e confiável.

Queima, Torrefação e Remoção de Ligantes

Os fornos também são usados para a queima e torrefação de pós cerâmicos de uso geral, a fim de prepará-los para a fabricação.

Além disso, são usados para queimar ligantes e outras "colas" que mantêm os pós cerâmicos em uma forma específica antes da sinterização. Este processo, frequentemente chamado de queima de ligante ou desaglomeração, deve ser feito com cuidado para evitar danos à peça.

Por Que o Controle da Atmosfera é Inegociável

Para muitas cerâmicas técnicas avançadas, simplesmente atingir uma alta temperatura não é suficiente. A composição química da atmosfera dentro do forno é tão importante quanto o próprio calor.

Prevenindo Oxidação e Contaminação

Nas temperaturas extremas usadas na sinterização, muitos materiais cerâmicos reagem com o oxigênio do ar. Essa oxidação pode degradar severamente as propriedades mecânicas e elétricas do material.

Fornos de atmosfera inerte, um tipo comum de forno horizontal, impedem isso preenchendo a câmara de aquecimento com um gás não reativo como argônio ou nitrogênio. Isso purga o oxigênio e protege a peça cerâmica de reações químicas indesejadas e contaminação.

Habilitando Aplicações de Alto Desempenho

Este controle atmosférico preciso é o que torna possível produzir cerâmicas de alta pureza e alto desempenho para indústrias como eletrônica, automotiva e aeroespacial.

Sem ele, seria impossível fabricar isoladores cerâmicos confiáveis, componentes resistentes ao desgaste ou implantes biocompatíveis.

Compreendendo as Principais Considerações

Embora incrivelmente úteis, os fornos horizontais não são uma solução universal. Compreender seu contexto operacional é fundamental para usá-los eficazmente.

Processamento em Batelada vs. Contínuo

Os fornos horizontais são tipicamente fornos de batelada. Isso significa que uma quantidade definida de peças é carregada, processada e depois descarregada. Isso oferece excelente flexibilidade para diferentes tamanhos de peças e receitas de processo.

No entanto, para produção de altíssimo volume de um único tipo de peça, um forno contínuo (como um forno túnel), onde as peças se movem através de diferentes zonas de calor em uma esteira, pode ser mais eficiente.

Uniformidade de Temperatura

Alcançar uma uniformidade perfeita de temperatura em toda a extensão da câmara de um forno horizontal pode ser um desafio de projeto.

Fornos bem projetados utilizam múltiplas zonas de aquecimento e controles sofisticados para garantir que cada peça na batelada experimente o mesmo perfil térmico exato, garantindo resultados consistentes.

Fatores Ambientais e Energéticos

Os modernos fornos elétricos horizontais não produzem emissões diretas no ponto de uso, tornando-os uma opção limpa para uma oficina ou fábrica.

No entanto, são intensivos em energia. Sua pegada ambiental geral está ligada à fonte de sua eletricidade; combiná-los com fontes de energia renovável pode reduzir significativamente seu impacto de carbono.

Combinando o Forno com o Objetivo Cerâmico

A escolha da estratégia correta de processamento térmico depende inteiramente do seu objetivo final.

- Se o seu foco principal é pesquisa ou produção de cerâmicas técnicas complexas: Um forno tubular horizontal com controle preciso de atmosfera é essencial para flexibilidade e prevenção da degradação do material.

- Se o seu foco principal é a produção em alto volume de cerâmicas tradicionais: Fornos horizontais do tipo batelada são uma opção viável, mas os fornos túnel contínuos podem oferecer melhor rendimento para itens padronizados.

- Se o seu foco principal é garantir a confiabilidade da peça e reduzir defeitos: A implementação de um forno com um ciclo de recozimento controlado é crítica para aliviar as tensões internas que levam à falha.

Em última análise, dominar o forno horizontal é dominar a transformação precisa de matérias-primas em cerâmicas com desempenho projetado e previsível.

Tabela Resumo:

| Processo | Função | Benefício |

|---|---|---|

| Sinterização | Liga partículas cerâmicas a altas temperaturas | Aumenta a densidade e a resistência |

| Recozimento | Alivia tensões internas com resfriamento controlado | Reduz rachaduras e melhora a durabilidade |

| Controle da Atmosfera | Usa gases inertes para prevenir a oxidação | Garante cerâmicas de alta pureza e livres de contaminação |

| Processamento em Batelada | Lida com tamanhos de peças e receitas variados | Oferece flexibilidade para pesquisa e produção |

Atualize Sua Produção de Cerâmicas com as Soluções de Fornos Personalizados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você da indústria aeroespacial, eletrônica ou médica, nossos fornos oferecem controle preciso de temperatura e atmosfera para sinterização, recozimento e muito mais — garantindo cerâmicas confiáveis e de alto desempenho. Entre em contato conosco hoje para discutir como podemos adaptar uma solução às suas necessidades específicas e aumentar sua eficiência de fabricação!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária