O dispositivo de aquecimento em um forno tubular depende de um grupo seleto de materiais escolhidos por sua capacidade de gerar calor extremo de forma confiável. Os materiais mais comuns para os próprios elementos de aquecimento são ligas de fio de resistência, barras de carboneto de silício (SiC) e barras de disilicieto de molibdênio (MoSi2). Esses materiais são selecionados por sua estabilidade em altas temperaturas e propriedades elétricas que permitem um aquecimento resistivo eficiente.

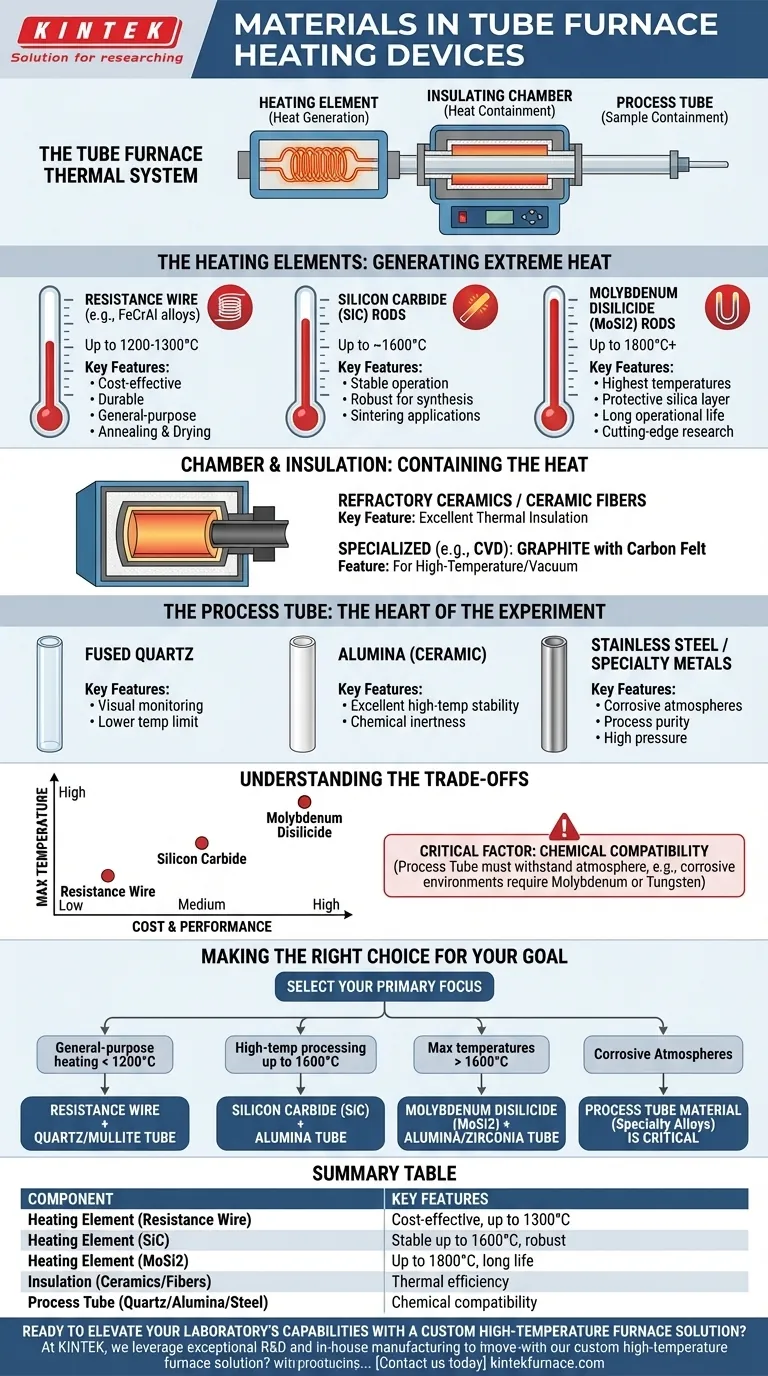

Compreender um forno tubular requer ir além do elemento de aquecimento. A verdadeira capacidade do forno é definida por um sistema de três componentes trabalhando em conjunto: o elemento de aquecimento que gera o calor, a câmara isolante que o contém e o tubo de processo que contém sua amostra.

Desconstruindo o Sistema Térmico do Forno

Um forno tubular é mais do que apenas uma caixa quente. Para entender sua composição material, você deve vê-lo como um sistema integrado onde cada parte desempenha um papel distinto e crítico.

O Elemento de Aquecimento: A Fonte de Calor

Este é o componente que converte energia elétrica em energia térmica. A escolha do material aqui dita diretamente a temperatura máxima de operação do forno.

- Fio de Resistência (por exemplo, ligas FeCrAl): Usado para aplicações de baixa temperatura, tipicamente até 1200-1300°C. São econômicos e duráveis dentro de sua faixa de temperatura.

- Barras de Carboneto de Silício (SiC): O próximo passo, permitindo operação estável até aproximadamente 1600°C. São uma escolha comum para muitos processos laboratoriais e de produção de alta temperatura.

- Barras de Disilicieto de Molibdênio (MoSi2): Estas são o padrão para as aplicações de temperatura mais alta, capazes de atingir 1800°C ou até mais. Elas formam uma camada protetora de sílica em altas temperaturas, garantindo uma longa vida útil.

A Câmara e o Isolamento: Contendo o Calor

Os elementos de aquecimento são alojados dentro de uma câmara projetada para maximizar a eficiência térmica e proteger o corpo externo do forno.

Os materiais primários são cerâmicas refratárias ou fibras cerâmicas de alta temperatura. Estes fornecem excelente isolamento térmico, garantindo que o calor seja focado no tubo de processo e que a energia não seja desperdiçada.

Em fornos especializados, como os para Deposição Química de Vapor (CVD), a zona quente pode ser construída de grafite com isolamento de feltro de carbono.

O Tubo de Processo: O Coração do Experimento

Este é o tubo que passa pelo centro do forno e contém a amostra e a atmosfera do processo. Seu material é escolhido com base na compatibilidade química e nos requisitos de temperatura.

Materiais comuns incluem quartzo fundido, alumina (uma cerâmica) e aço inoxidável. O quartzo é útil para monitorar visualmente um processo, mas tem um limite de temperatura inferior ao da alumina. Os tubos de alumina oferecem excelente estabilidade em altas temperaturas e inércia química.

Compreendendo as Principais Trocas

A seleção de um elemento de aquecimento é uma troca direta entre a temperatura máxima e o custo. Cada material ocupa um nível de desempenho específico.

Até ~1200°C: Fio de Resistência

Este é o principal material para tratamento térmico de uso geral, recozimento e secagem. Ele oferece o melhor equilíbrio entre desempenho e custo para aplicações que não exigem temperaturas extremas.

Até ~1600°C: Carboneto de Silício (SiC)

Quando seu processo requer temperaturas além dos limites dos elementos de fio, o SiC é a escolha lógica. É um material robusto e confiável para muitas sínteses de materiais avançados e aplicações de sinterização.

Acima de 1600°C: Disilicieto de Molibdênio (MoSi2)

Para pesquisa de ponta e processamento de cerâmicas e ligas de alto desempenho, os elementos de MoSi2 são inegociáveis. Eles representam o auge da tecnologia de aquecimento resistivo, mas têm um preço mais alto.

O Fator Crítico: Compatibilidade Química

A classificação de temperatura do elemento de aquecimento é insignificante se o seu tubo de processo não puder suportar o ambiente químico.

Para atmosferas altamente corrosivas, tubos padrão de quartzo ou mesmo alumina podem degradar. Nesses casos, são necessários tubos especiais feitos de metais como molibdênio ou tungstênio para garantir a pureza e a segurança do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos materiais certos significa ajustar todo o sistema do forno à sua aplicação específica.

- Se o seu foco principal é aquecimento de uso geral abaixo de 1200°C: Um forno com elementos de fio de resistência e um tubo de quartzo ou mulita é a solução mais econômica e prática.

- Se o seu foco principal é processamento de alta temperatura até 1600°C: Procure um sistema com elementos de Carboneto de Silício (SiC) e um tubo de alumina de alta pureza para um desempenho robusto.

- Se o seu foco principal é atingir temperaturas máximas acima de 1600°C: Um forno com elementos de Disilicieto de Molibdênio (MoSi2) é necessário, combinado com um tubo de alumina ou zircônia de alta qualidade.

- Se o seu foco principal é o processamento em atmosferas corrosivas: O material do tubo de processo (por exemplo, ligas metálicas especiais) torna-se o fator mais crítico, ditando o restante do projeto do sistema.

Ao entender como esses componentes e materiais funcionam como um sistema, você pode selecionar com confiança um forno que corresponda precisamente aos seus requisitos técnicos.

Tabela Resumo:

| Componente | Materiais Comuns | Características Principais |

|---|---|---|

| Elemento de Aquecimento | Fio de Resistência (ligas FeCrAl) | Custo-benefício, até 1200-1300°C |

| Elemento de Aquecimento | Barras de Carboneto de Silício (SiC) | Estável até 1600°C, robusto para síntese |

| Elemento de Aquecimento | Barras de Disilicieto de Molibdênio (MoSi2) | Até 1800°C, longa vida com camada protetora |

| Isolamento | Cerâmicas Refratárias / Fibras | Excelente eficiência térmica, contém calor |

| Tubo de Processo | Quartzo Fundido, Alumina, Aço Inoxidável | Compatibilidade química, contenção da amostra |

Pronto para elevar as capacidades do seu laboratório com uma solução de forno de alta temperatura personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante um alinhamento preciso com suas necessidades experimentais únicas, seja você trabalhando com tratamento térmico geral ou materiais de ponta em temperaturas extremas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão