Em sua essência, a condição de vedação em um forno experimental de tubo a vácuo é alcançada usando um sistema de flange de vedação de aço inoxidável precisamente projetado. Este sistema é concebido para criar uma vedação hermética nas extremidades do tubo de quartzo ou corindo que contém o experimento, permitindo que você remova o ar ambiente para criar um vácuo ou introduza uma atmosfera de gás específica e controlada.

O desafio não é apenas vedar o tubo, mas criar um ambiente controlável. O flange de aço inoxidável é a interface crítica que transforma um simples tubo de forno em um vaso selado, dando-lhe controle completo sobre a atmosfera para seu experimento.

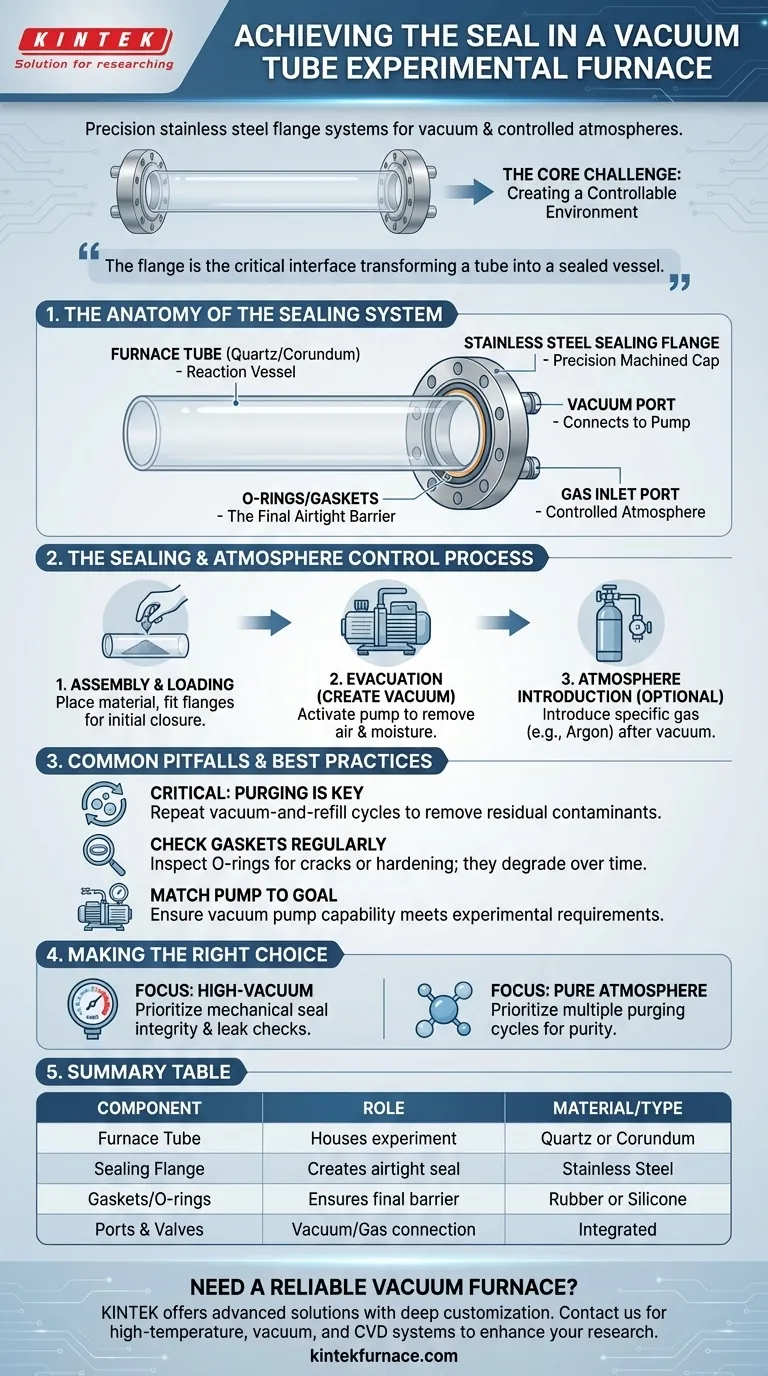

A Anatomia do Sistema de Vedação

Para entender como a vedação é alcançada, você deve primeiro compreender os principais componentes que trabalham juntos. O sistema é simples em seu design, mas depende da precisão para sua eficácia.

O Tubo do Forno: Seu Vaso de Reação

O recipiente principal para seu experimento é um tubo, tipicamente feito de quartzo ou corindo (um tipo de alumina de alta pureza). Esses materiais são escolhidos por sua capacidade de suportar temperaturas extremas e mudanças rápidas de temperatura (choque térmico) sem rachar.

O Flange de Vedação de Aço Inoxidável

Este é o componente mais crítico para alcançar uma vedação. É uma tampa precisamente usinada que se encaixa sobre a extremidade aberta do tubo do forno. Seu design garante um fechamento apertado e seguro que pode suportar a diferença de pressão criada por um vácuo.

Portas e Válvulas Integradas

O flange não é apenas uma tampa sólida. Ele inclui uma ou mais portas equipadas com válvulas. Uma porta é designada para conectar uma bomba de vácuo, enquanto outra serve como entrada de ar para introduzir uma atmosfera experimental específica (por exemplo, argônio, nitrogênio).

O Processo de Vedação e Controle da Atmosfera

Alcançar uma vedação adequada envolve um procedimento claro e metódico. Seguir estas etapas garante a integridade do seu ambiente experimental.

Etapa 1: Carregamento e Montagem do Material

Primeiro, o material experimental é colocado dentro do tubo de quartzo ou corindo. Os flanges de vedação de aço inoxidável são então cuidadosamente ajustados em ambas as extremidades do tubo para criar o fechamento inicial.

Etapa 2: Evacuação (Criação do Vácuo)

Uma bomba de vácuo é conectada à porta designada no flange. A bomba é ativada para extrair todo o ar ambiente e umidade de dentro do tubo, reduzindo a pressão interna e criando um vácuo.

Etapa 3: Introdução da Atmosfera (Opcional)

Se o experimento exigir um ambiente de gás específico em vez de vácuo, esse gás é introduzido através da entrada de ar reservada no flange após o vácuo inicial ter sido puxado. Isso garante que a atmosfera interna seja composta puramente do gás desejado.

Armadilhas Comuns e Melhores Práticas

Uma vedação perfeita é crucial para resultados reproduzíveis. Simplesmente montar os componentes muitas vezes não é suficiente; a técnica importa.

A Importância Crítica da Purga

Para experimentos que exigem uma atmosfera de alta pureza, não basta simplesmente bombear o ar uma vez e introduzir seu gás. Gases atmosféricos residuais permanecerão.

A melhor prática é purificar o sistema. Isso envolve primeiro bombear o tubo até um vácuo e, em seguida, preenchê-lo com a atmosfera desejada. Repetir esse ciclo várias vezes dilui e remove efetivamente quaisquer contaminantes restantes, como oxigênio ou vapor de água.

A Integridade da Vedação Depende das Juntas

A vedação não é apenas metal-em-vidro. Os sistemas de flange dependem de O-rings ou juntas para criar a barreira hermética final. Esses componentes podem se degradar com o tempo devido ao calor e ao uso. Sempre inspecione-os quanto a rachaduras ou endurecimento antes de um experimento, pois um O-ring defeituoso é um ponto comum de falha.

Correspondendo a Bomba ao Objetivo

O nível de vácuo que você pode alcançar é determinado por sua bomba de vácuo, não apenas pelo forno. Certifique-se de que sua bomba seja capaz de atingir a pressão de vácuo que seu experimento requer. Um vazamento no sistema de flange impedirá que mesmo a melhor bomba atinja seu vácuo alvo.

Fazendo a Escolha Certa para Seu Objetivo

Seu objetivo experimental dita onde você deve concentrar sua atenção durante o processo de configuração.

- Se seu foco principal é um experimento de alto vácuo: Sua prioridade é a integridade mecânica da vedação. Verifique novamente todas as conexões do flange, O-rings e vedações de válvula quanto a vazamentos.

- Se seu foco principal é uma atmosfera pura e controlada: Sua prioridade é o processo de purga. Repita o ciclo de vácuo e reabastecimento várias vezes para garantir a maior pureza possível do gás escolhido.

Compreender que o sistema de flange é sua porta de entrada para controlar o ambiente interno é o primeiro passo para experimentos bem-sucedidos e repetíveis.

Tabela Resumo:

| Componente | Função na Vedação | Material/Tipo |

|---|---|---|

| Tubo do Forno | Abriga o experimento, suporta altas temperaturas | Quartzo ou Corindo |

| Flange de Vedação | Cria vedação hermética com portas para controle | Aço Inoxidável |

| Juntas/O-rings | Garante a barreira hermética final, previne vazamentos | Borracha ou Silicone |

| Portas e Válvulas | Permite conexão da bomba de vácuo e introdução de gás | Integrado no Flange |

Precisa de um forno de tubo a vácuo confiável para seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como Fornos de Tubo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas para ambientes controlados. Entre em contato conosco hoje para aumentar a eficiência de sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais funções principais um forno tubular programável executa? Domine a Síntese BN@C com Precisão

- Quais são as principais vantagens dos fornos tubulares a vácuo no mercado? Alcance Pureza e Precisão no Processamento de Materiais

- Como os pesquisadores utilizam os elementos de aquecimento em fornos tubulares? Desbloqueie o Controle Térmico Preciso para Pesquisa Avançada de Materiais

- Por que barcos de corindo e fornos tubulares são utilizados para pré-carbonização de biomassa? Otimize sua pirólise a 500°C

- Qual o papel de um forno tubular de quartzo na gravação N-CDC? Domine a Síntese de Cloração de Alta Temperatura

- Como usar um forno tubular? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- Como os fornos de tubo de queda são usados em ambientes industriais? Aumente a Eficiência no Processamento de Materiais

- Por que é necessário evacuar e selar tubos de quartzo para cristais de NiPS3? Domine a Precisão e Pureza da CVT