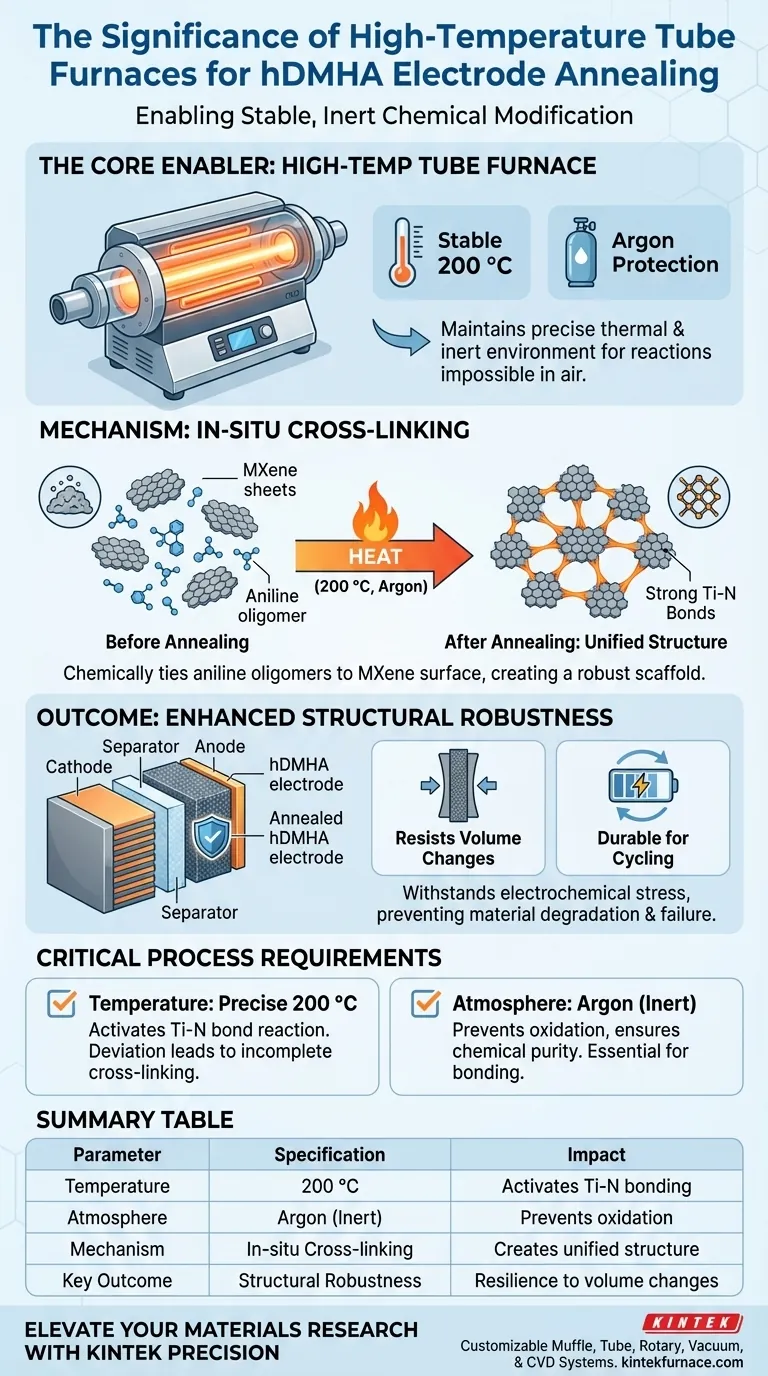

A principal importância de usar um forno tubular de alta temperatura é sua capacidade de criar um ambiente inerte altamente estável, essencial para modificação química. Especificamente, para eletrodos MXene densificados (hDMHA), este equipamento mantém proteção com argônio a temperaturas em torno de 200 °C, facilitando reações que são impossíveis de alcançar sob condições atmosféricas padrão.

Ponto Principal O forno tubular é o facilitador da reticulação in-situ. Ao fornecer um ambiente térmico controlado, ele permite que oligômeros de anilina formem fortes ligações Ti-N com a superfície do MXene, transformando o eletrodo em uma estrutura mecanicamente robusta capaz de suportar ciclos repetidos de bateria.

O Mecanismo de Reticulação In-Situ

Estabelecendo o Ambiente Reativo

O processo de recozimento térmico requer controles ambientais rigorosos para ter sucesso. Um forno tubular de alta temperatura é usado para fornecer um ambiente térmico estável a precisamente 200 °C.

Crucialmente, este aquecimento ocorre sob proteção com argônio. Esta atmosfera inerte evita oxidação ou contaminação, garantindo que a energia térmica impulsione as mudanças químicas pretendidas em vez de degradar o material.

Formação de Ligações Químicas

O calor gerado pelo forno induz interações químicas específicas dentro do material do eletrodo.

Esta energia desencadeia a formação de ligações Ti-N (ligações Titânio-Nitrogênio). Essas ligações se formam diretamente entre a superfície do MXene e os oligômeros de anilina presentes no compósito.

Este processo é referido como reticulação in-situ. Ele une quimicamente os componentes, criando uma estrutura unificada em vez de uma simples mistura física.

Melhorando a Durabilidade do Eletrodo

Melhorando a Robustez Estrutural

O resultado direto desta reticulação impulsionada pelo forno é uma melhoria significativa na robustez estrutural.

As ligações químicas criadas durante o recozimento atuam como um andaime. Isso fortalece a integridade geral do eletrodo hDMHA, tornando-o mais resistente ao estresse físico.

Suportando Mudanças de Volume

Em aplicações eletroquímicas, os eletrodos frequentemente incham e encolhem durante a operação. A estrutura reticulada permite que o eletrodo suporte mudanças de volume significativas.

Isso é crítico para a longevidade durante os ciclos de carga e descarga eletroquímica. Sem este tratamento térmico, o estresse mecânico da ciclagem poderia levar à degradação ou falha do material.

Requisitos Críticos do Processo

Dependência do Controle de Atmosfera

A eficácia deste processo depende inteiramente da proteção com argônio fornecida pelo forno.

Se a atmosfera inerte for comprometida, a ligação Ti-N específica necessária para o reforço estrutural pode não ocorrer, ou o MXene pode oxidar.

Especificidade Térmica

O processo depende da manutenção de uma temperatura específica de 200 °C.

Este limiar térmico é necessário para ativar a reação entre o MXene e os oligômeros de anilina. Desviar desta temperatura pode resultar em reticulação incompleta, tornando o eletrodo menos robusto contra a expansão de volume.

Aplicando Isso ao Seu Processo de Fabricação

Para maximizar o desempenho de seus eletrodos hDMHA, considere estes objetivos específicos:

- Se seu foco principal é a longevidade mecânica: Garanta que seu processo de recozimento mantenha estritamente 200 °C para ativar totalmente a reticulação in-situ necessária para resistir à expansão de volume.

- Se seu foco principal é a pureza química: Verifique a integridade da atmosfera de argônio dentro do forno tubular para facilitar a ligação Ti-N sem introduzir óxidos.

O recozimento térmico controlado é o passo decisivo que transforma o MXene de uma matéria-prima em um componente de eletrodo durável e pronto para ciclagem.

Tabela Resumo:

| Parâmetro | Especificação/Requisito | Impacto nos Eletrodos hDMHA |

|---|---|---|

| Temperatura | Precisamente 200 °C | Ativa a reação química para ligação Ti-N |

| Atmosfera | Proteção com Argônio (Inerte) | Previne oxidação; garante pureza química |

| Mecanismo | Reticulação In-Situ | Liga quimicamente oligômeros de anilina à superfície do MXene |

| Resultado Chave | Robustez Estrutural | Resiliência contra mudanças de volume durante a ciclagem |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Desbloqueie todo o potencial da fabricação de seus eletrodos com as soluções térmicas de alto desempenho da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD especializados — todos totalmente personalizáveis para atender às demandas rigorosas de recozimento MXene e reticulação in-situ.

Seja qual for a sua necessidade de estabilidade precisa de 200 °C ou controle avançado de gás inerte, nossos fornos de alta temperatura de laboratório fornecem a confiabilidade que sua pesquisa merece. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas e veja como nossa expertise pode impulsionar sua inovação.

Guia Visual

Referências

- Boya Zhang, Ying Tao. Unlocking Unprecedented Gravimetric Capacitance in Thick Electrodes Through Conformal Densification of Robust MXene Hydrogels. DOI: 10.1002/adfm.202511313

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como uma balança de laboratório de alta precisão é instalada em um forno tubular? Domine o Isolamento Térmico para Dados Precisos

- Por que um forno tubular de alto vácuo é necessário para o recozimento de TMDs? Proteja suas monocamadas contra ablação oxidativa

- Quais condições de processo um forno tubular fornece para nanofios de Au-Ni-TiO2? Domine a Síntese VLS a 1000°C

- Quais são as caraterísticas de segurança e de utilização dos fornos tubulares?Essencial para a precisão a altas temperaturas

- Quais condições de processo são fornecidas por um forno tubular horizontal para catalisadores AuNPs@MOF? Controle Térmico Preciso

- Quais são as vantagens de um tubo de vácuo? Desbloqueie Desempenho Superior em Áudio e Tratamento Térmico

- Por que é necessário um forno tubular de alta temperatura para a sinterização do LK-99? Alcançar a Transformação Precisa da Fase Supercondutora

- Qual o papel de um forno tubular de alta temperatura na conversão de derivados de MXene em N-TiO2@NC? Desbloqueie a Síntese de Precisão