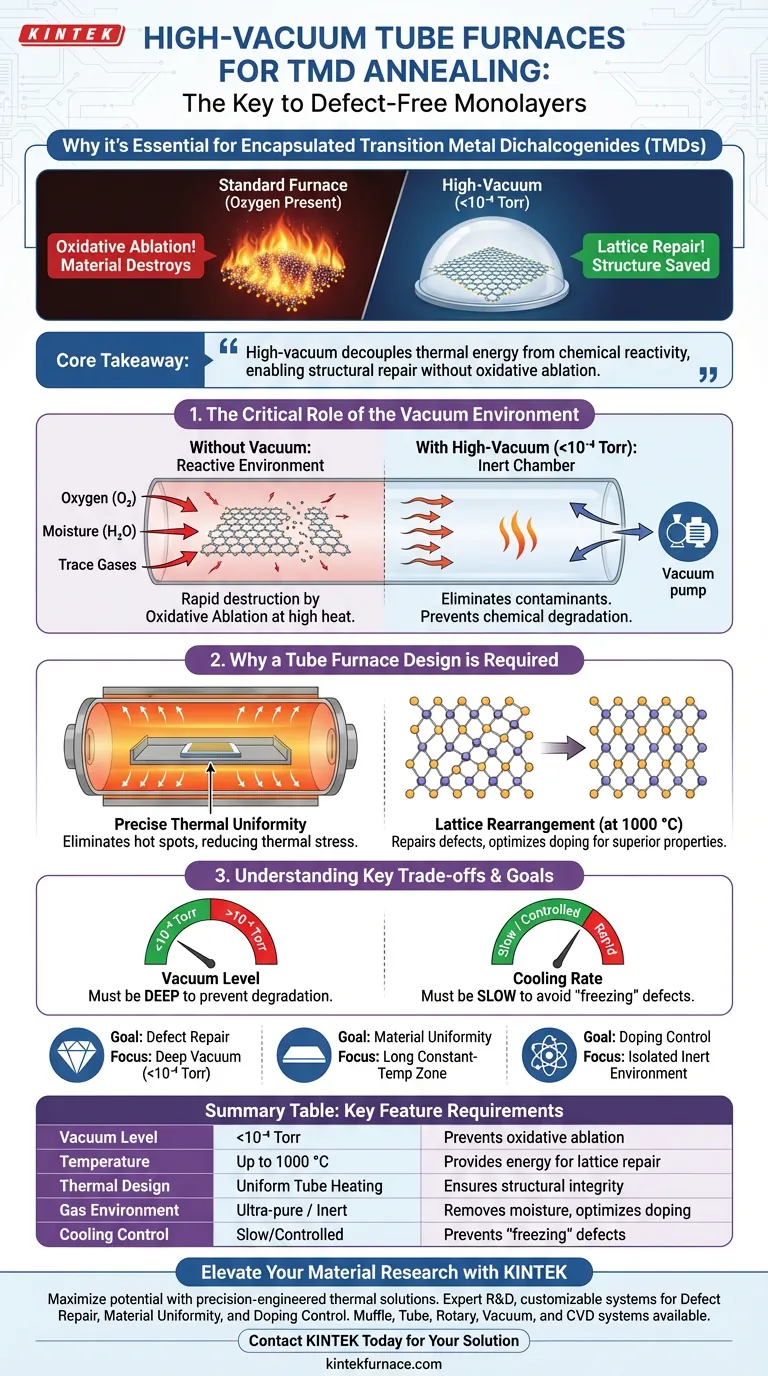

Um forno tubular de alto vácuo é essencial porque cria um ambiente de pressão ultrabaixa (abaixo de $10^{-4}$ Torr) que remove contaminantes destrutivos como oxigênio e umidade. Em temperaturas de recozimento que atingem 1000 °C, este ambiente impede que os Di-haletos de Metal de Transição (TMDs) monocamada se oxidem ou se desintegrem fisicamente, permitindo que o processo se concentre exclusivamente no reparo de defeitos cristalinos e no ajuste dos estados de dopagem.

Ponto Principal O recozimento em alta temperatura de TMDs monocamada requer um equilíbrio delicado: o alto calor é necessário para reparar defeitos na rede, mas esse mesmo calor desencadeia a rápida destruição do material se o oxigênio estiver presente. Um forno tubular de alto vácuo resolve isso desacoplando a energia térmica da reatividade química, permitindo o reparo estrutural sem ablação oxidativa.

O Papel Crítico do Ambiente de Vácuo

Prevenção de Ablação Oxidativa

TMDs monocamada, como WSe2, são atomicamente finos. Isso os torna excepcionalmente sensíveis ao seu ambiente, especialmente em altas temperaturas.

Sem alto vácuo, a introdução de calor cria um ambiente reativo onde o oxigênio residual ataca o material.

Isso leva à ablação oxidativa, um processo onde o material essencialmente queima ou se degrada quimicamente antes que os benefícios do recozimento possam ocorrer.

Eliminação de Contaminantes Residuais

Um ambiente de forno padrão contém umidade e gases residuais que agem como impurezas.

Um sistema de alto vácuo reduz a pressão interna para abaixo de $10^{-4}$ Torr.

Este limite é crítico porque elimina efetivamente esses contaminantes, garantindo que a câmara permaneça inerte durante todo o ciclo de aquecimento.

Por Que um Design de Forno Tubular é Necessário

Uniformidade Térmica Precisa

Enquanto o vácuo protege a química, o design do forno tubular protege a estrutura física através do aquecimento uniforme.

Forno tubulares fornecem um ambiente térmico altamente controlado, que elimina pontos quentes que poderiam causar processamento desigual ou estresse térmico localizado.

Essa consistência é vital para manter a integridade estrutural dos delicados filmes monocamada em todo o substrato.

Facilitação do Rearranjo da Rede

O objetivo final deste processo de recozimento é melhorar a qualidade cristalina dos TMDs.

Ao manter uma temperatura alta estável (até 1000 °C) em um ambiente limpo, o material sofre rearranjo da rede.

Este processo repara defeitos cristalinos e otimiza os estados de dopagem, resultando em um material a granel de maior qualidade com propriedades eletrônicas e ópticas superiores.

Compreendendo os Compromissos

Nível de Vácuo vs. Estabilidade do Material

É um erro comum assumir que "baixa pressão" é suficiente. No entanto, um vácuo que não é suficientemente profundo (ou seja, superior a $10^{-4}$ Torr) ainda pode conter oxigênio suficiente para degradar a monocamada nas temperaturas de pico.

Taxas de Aquecimento vs. Resfriamento

Atingir a temperatura alvo é apenas metade da batalha. Como observado nos princípios de síntese em fase sólida, a taxa de resfriamento é igualmente crítica.

O resfriamento rápido pode "congelar" defeitos na rede, anulando os benefícios do recozimento.

Um processo de resfriamento lento e controlado é frequentemente necessário para permitir que a rede se estabeleça em seu estado de menor energia, garantindo alta cristalinidade.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade de seus TMDs monocamada encapsulados, você deve adaptar o uso de seu equipamento ao seu objetivo específico.

- Se o seu foco principal é o Reparo de Defeitos: Certifique-se de que seu sistema de vácuo possa sustentar de forma confiável pressões abaixo de $10^{-4}$ Torr para prevenir a oxidação enquanto a rede se rearranja a 1000 °C.

- Se o seu foco principal é a Uniformidade do Material: Priorize um forno tubular com uma longa zona de temperatura constante para garantir que toda a amostra experimente o mesmo histórico térmico exato.

- Se o seu foco principal é o Controle de Dopagem: Utilize o ambiente de vácuo para isolar o material de impurezas ambientais, permitindo o ajuste preciso dos estados de dopagem intrínsecos do material.

O sucesso do recozimento de TMDs em alta temperatura depende da exclusão rigorosa de oxigênio, juntamente com um gerenciamento térmico preciso.

Tabela Resumo:

| Característica | Requisito para TMDs | Impacto na Qualidade do Material |

|---|---|---|

| Nível de Vácuo | < 10⁻⁴ Torr | Previne ablação oxidativa e degradação química |

| Temperatura | Até 1000 °C | Fornece energia para rearranjo da rede e reparo de defeitos |

| Design Térmico | Aquecimento Uniforme em Tubo | Elimina pontos quentes e garante integridade estrutural |

| Ambiente Gasoso | Ultra-puro / Inerte | Remove umidade e contaminantes para otimizar a dopagem |

| Controle de Resfriamento | Lento/Controlado | Previne o "congelamento" de defeitos na rede cristalina |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o potencial de seus TMDs com soluções térmicas projetadas com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para os requisitos exclusivos do seu laboratório. Se você está focado em reparo de defeitos, uniformidade de material ou controle de dopagem, nossos sistemas fornecem a pressão ultrabaixa e a estabilidade térmica que você precisa para ter sucesso. Entre em contato conosco hoje para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Huije Ryu, Gwan‐Hyoung Lee. Optical grade transformation of monolayer transition metal dichalcogenides <i>via</i> encapsulation annealing. DOI: 10.1039/d3nr06641j

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual função crítica um forno tubular de alta temperatura desempenha para FCNCuM@CNT? Alcançar precisão de fase FCC

- Quais são as vantagens técnicas de usar um Reator de Fluxo Arrastado (EFR)? Alcançar Simulação de Carvão em Escala Industrial

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Garanta Precisão e Segurança em Seus Experimentos

- Qual é a função de um forno tubular de grau industrial? Domínio da Calcinação de Grafite Expandido (EG)

- Como o recozimento em ar em um forno tubular melhora o desempenho das nano-hastes de TiO2? Aumenta a cristalinidade e a condutividade

- Quais condições técnicas um forno de tubo a vácuo fornece para o xerogel de carbono? Domine a Carbonização de Alto Desempenho

- Por que é importante calibrar o perfil de temperatura de um forno tubular? Garanta Resultados Precisos e Repetíveis

- Por que os fornos tubulares são considerados amplamente aplicáveis? Desvende o Aquecimento de Precisão para Materiais Avançados