A operação de um forno tubular de laboratório centra-se em três pilares críticos: controle preciso da temperatura, gerenciamento meticuloso da atmosfera interna e adesão estrita aos protocolos de segurança. Esses elementos trabalham em conjunto para garantir tanto a integridade dos seus resultados experimentais quanto o bem-estar do operador.

Um forno tubular é mais do que apenas um elemento de aquecimento; é um instrumento de precisão para criar um ambiente controlado. A operação bem-sucedida depende da compreensão da interação entre sua amostra, os materiais do forno, a atmosfera e o perfil de temperatura — tudo isso priorizando a segurança do operador acima de tudo.

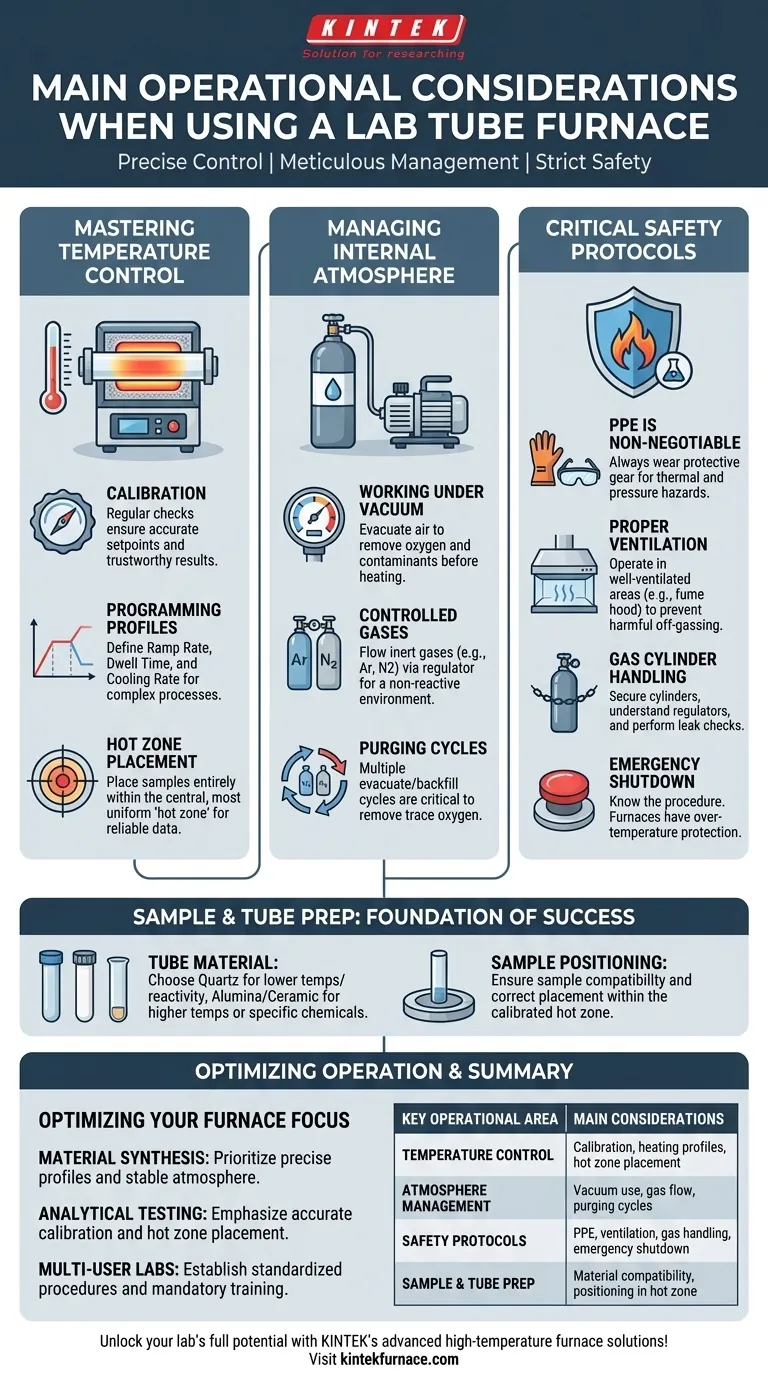

Dominando o Controle de Temperatura para Resultados Repetíveis

A função principal de um forno tubular é aplicar calor com precisão. O gerenciamento impecável da temperatura é a diferença entre um experimento bem-sucedido e dados inúteis.

A Importância da Calibração

A indicação de temperatura de um forno é tão confiável quanto sua última calibração. A calibração regular em comparação com um termopar certificado garante que seus pontos de ajuste sejam precisos e seus resultados sejam confiáveis.

Programação do Perfil de Temperatura

Fornos modernos permitem perfis de aquecimento complexos. Isso inclui a taxa de rampa (quão rápido ele aquece), o tempo de permanência (por quanto tempo ele permanece em uma temperatura alvo) e a taxa de resfriamento. A programação correta dessas fases é essencial para processos como recozimento ou crescimento de cristais.

Compreendendo a Uniformidade da Temperatura

Nenhum forno é perfeitamente uniforme. Sempre há uma "zona quente" central onde a temperatura é mais estável e precisa. Para resultados confiáveis, sua amostra deve ser colocada inteiramente dentro desta zona.

Gerenciamento da Atmosfera Interna

Muitos processos avançados de materiais não podem ocorrer na presença de oxigênio. Um forno tubular se destaca na criação de uma atmosfera controlada, não ambiente.

Trabalhando sob Vácuo

Um primeiro passo comum é usar uma bomba de vácuo para remover o ar ambiente do tubo de processo. Isso evacua o oxigênio e outros contaminantes antes de aquecer ou introduzir um gás específico.

Introdução de Gases Controlados

Após criar um vácuo, um gás inerte como argônio ou nitrogênio pode fluir através do tubo. Isso cria um ambiente estável e não reativo. A fonte de gás é tipicamente um cilindro de alta pressão conectado via regulador para controlar a taxa de fluxo.

Garantindo a Pureza da Atmosfera

Simplesmente fazer um gás fluir não é suficiente. A maioria dos procedimentos requer vários ciclos de evacuação do tubo (aplicando vácuo) e reenchimento com o gás desejado. Este processo de "purga" é fundamental para remover vestígios de oxigênio residual.

Preparação da Amostra e do Tubo: A Base do Sucesso

O que acontece dentro do tubo do forno é primordial. A interação entre sua amostra e seu ambiente imediato dita o resultado.

Escolhendo o Material de Tubo Correto

O tubo de processo é o coração do sistema. Tubos de quartzo são comuns, mas têm limitações de temperatura e reatividade. Tubos de alumina ou outros cerâmicos são usados para temperaturas mais altas ou quando se reage com produtos químicos específicos. A compatibilidade da amostra é uma consideração primária.

Preparando e Posicionando Sua Amostra

A amostra deve ser compatível com a temperatura e atmosfera do processo. Ela também deve ser colocada corretamente dentro da zona quente calibrada do forno para garantir que experimente o perfil térmico pretendido.

Compreendendo os Protocolos de Segurança Críticos

As altas temperaturas e as atmosferas controladas de um forno tubular introduzem perigos significativos. Ignorar a segurança não é uma opção.

Equipamento de Proteção Individual (EPI) Não é Negociável

Sempre use luvas resistentes ao calor ao manusear qualquer parte do forno ou ao remover amostras. Óculos de segurança são obrigatórios para proteger contra incidentes relacionados a calor ou pressão.

Garantindo Ventilação Adequada

Muitos processos podem liberar gases de exaustão prejudiciais ou tóxicos. O forno deve ser operado em uma área bem ventilada, muitas vezes sob uma capela de exaustão de produtos químicos, para evitar o acúmulo de vapores perigosos.

Manuseio de Cilindros de Gás de Alta Pressão

Os cilindros de gás devem ser firmemente presos a uma parede ou estrutura estável. Os operadores devem ser treinados no uso adequado de reguladores de pressão e em como realizar verificações de vazamento em todas as conexões para prevenir vazamentos perigosos de gás.

Conhecendo os Procedimentos de Desligamento de Emergência

Todo operador deve estar familiarizado com o procedimento de desligamento de emergência. Fornos modernos possuem proteção contra sobretemperatura embutida para evitar fuga térmica, mas intervenção manual ainda pode ser necessária.

Otimizando Sua Operação de Forno

Para usar seu forno de forma eficaz, alinhe seu foco operacional com seu objetivo experimental.

- Se seu foco principal for síntese de materiais (ex: recozimento, sinterização): Priorize o controle preciso do perfil de temperatura e a manutenção de uma atmosfera pura e estável por longos períodos.

- Se seu foco principal for teste analítico (ex: decomposição térmica): Enfatize a calibração de temperatura extremamente precisa e garanta que a amostra esteja posicionada perfeitamente dentro da zona quente uniforme para dados repetíveis.

- Se você estiver gerenciando um laboratório multiusuário: Sua principal prioridade é estabelecer e impor procedimentos operacionais e de segurança padronizados, incluindo treinamento obrigatório e protocolos claros de desligamento.

Ao tratar o forno tubular como um sistema completo, em vez de apenas uma fonte de calor, você libera todo o seu potencial para resultados confiáveis e perspicazes.

Tabela de Resumo:

| Área Operacional Chave | Principais Considerações |

|---|---|

| Controle de Temperatura | Calibração, perfis de aquecimento, posicionamento na zona quente |

| Gerenciamento de Atmosfera | Uso de vácuo, fluxo de gás, ciclos de purga |

| Protocolos de Segurança | EPI, ventilação, manuseio de gás, desligamento de emergência |

| Preparação da Amostra e Tubo | Compatibilidade do material, posicionamento na zona quente |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Somos especializados em Fornos Tubulares e outros sistemas como Fornos Mufla, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte P&D e fabricação interna garantem profunda personalização para atender às suas necessidades experimentais exclusivas — seja para síntese de materiais, testes analíticos ou laboratórios multiusuário. Entre em contato conosco hoje para discutir como podemos aprimorar sua precisão, segurança e eficiência!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria