O termo "tubo de vácuo" pode se referir a duas tecnologias distintas: os clássicos componentes eletrônicos usados em aplicações de áudio e radiofrequência (RF), ou o núcleo de um forno industrial a vácuo moderno. Para eletrônicos, sua principal vantagem é o perfil de som altamente linear e musical. Para fornos industriais, os principais benefícios são controle de processo superior, segurança e a capacidade de produzir materiais de alta qualidade e sem defeitos.

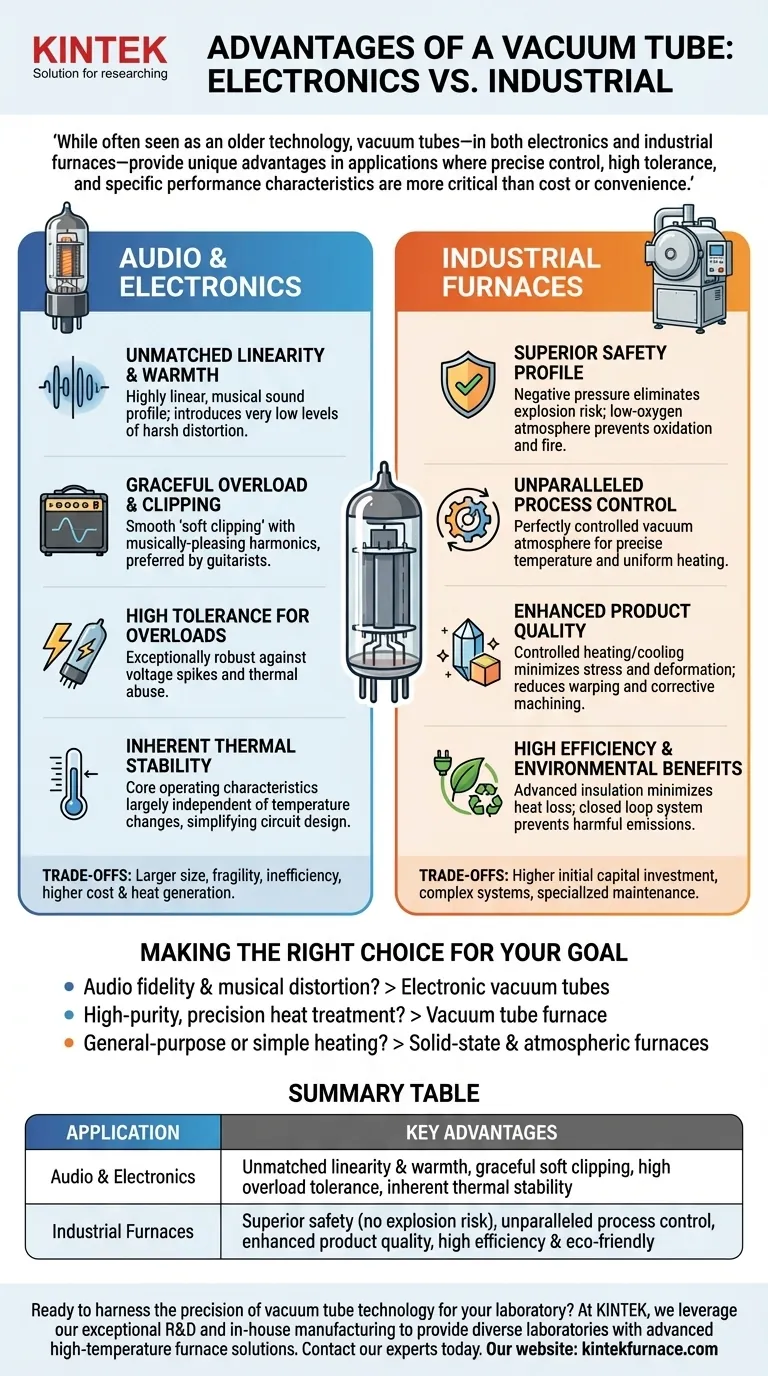

Embora frequentemente vista como uma tecnologia mais antiga, os tubos de vácuo — tanto em eletrônicos quanto em fornos industriais — oferecem vantagens únicas em aplicações onde o controle preciso, alta tolerância e características de desempenho específicas são mais críticos do que custo ou conveniência.

Vantagens em Áudio e Eletrônicos

O clássico tubo de vácuo, ou válvula termiônica, permanece relevante em áudio de alta qualidade e circuitos de RF específicos devido às suas propriedades elétricas únicas. Essas vantagens são difíceis de replicar com transistores de estado sólido.

Linearidade Incomparável e "Calor"

Os tubos de vácuo, particularmente os de pequeno sinal, são inerentemente altamente lineares sem a necessidade de grandes quantidades de feedback negativo.

Essa linearidade natural contribui para um som que muitos audiófilos descrevem como "quente", "rico" ou mais natural, pois introduz níveis muito baixos da distorção de alta ordem e de som áspero comum em circuitos de estado sólido mal projetados.

Sobrecarga e Clipping Suaves

Quando um tubo de vácuo é levado além de seus limites operacionais para sobrecarga, ele tende a cortar o sinal suavemente.

Esse "soft clipping" produz harmônicos de ordem inferior e musicalmente agradáveis. Em contraste, os transistores frequentemente cortam abruptamente ("hard clipping"), criando um espectro denso de harmônicos ásperos e não musicais. É por isso que os guitarristas frequentemente preferem amplificadores valvulados por suas características de distorção desejáveis.

Alta Tolerância a Sobrecargas

Os tubos são excepcionalmente robustos quando confrontados com grandes sobrecargas e picos de tensão.

Sua construção física permite que absorvam abusos elétricos e térmicos momentâneos que destruiriam instantaneamente um transistor delicado, tornando-os altamente confiáveis em aplicações exigentes de alta potência e alta tensão.

Estabilidade Térmica Inerente

As características operacionais centrais de um tubo de vácuo são em grande parte independentes das mudanças de temperatura.

Isso simplifica o design do circuito, especialmente em relação à polarização, que é o processo de definir as condições operacionais básicas do componente. O desempenho do transistor, por outro lado, pode variar significativamente com a temperatura, frequentemente exigindo circuitos de compensação complexos.

Vantagens em Fornos Industriais

Um forno de tubo de vácuo usa um tubo selado sob vácuo para realizar processos de alta temperatura como sinterização, cementação e recozimento. Suas vantagens derivam do ambiente de vácuo controlado.

Perfil de Segurança Superior

Esses fornos operam sob pressão negativa, o que elimina fisicamente o risco de explosão que pode existir em vasos pressurizados.

Além disso, a atmosfera de vácuo com baixo oxigênio previne a oxidação de materiais e remove o risco de incêndio, tornando-os fundamentalmente mais seguros do que os fornos convencionais para muitos processos.

Controle de Processo Incomparável

Um vácuo fornece uma atmosfera perfeitamente controlada, livre de contaminantes que poderiam reagir com a peça de trabalho.

Isso permite um controle de temperatura extremamente preciso e aquecimento uniforme ao longo de todo o comprimento do tubo, garantindo resultados consistentes e repetíveis que são críticos em laboratórios e na fabricação de alta tecnologia.

Qualidade de Produto Aprimorada

A capacidade de controlar as taxas de aquecimento e resfriamento com precisão minimiza o estresse térmico e a deformação. Isso é especialmente benéfico para peças com formas complexas.

Processos como o resfriamento a vácuo após a cementação podem reduzir significativamente a deformação, levando a um produto final de maior qualidade que requer menos usinagem corretiva, economizando tempo e custo.

Alta Eficiência e Benefícios Ambientais

Os fornos a vácuo modernos utilizam isolamento avançado e tecnologia de aquecimento para minimizar a perda de calor e reduzir o consumo de energia.

Como o sistema é um circuito fechado, ele impede a liberação de gases de escape nocivos ou águas residuais no meio ambiente, atendendo facilmente a rigorosos padrões regulatórios e reduzindo os custos operacionais.

Compreendendo as Compensações

Embora poderosas, nenhuma das tecnologias é uma solução universal. Compreender suas desvantagens é fundamental para tomar uma decisão informada.

Para Tubos Eletrônicos: O Custo do Caráter

As principais desvantagens dos tubos de vácuo eletrônicos em comparação com os transistores são seu tamanho, fragilidade e ineficiência. Eles consomem energia significativa, geram calor substancial, têm uma vida útil limitada e são muito mais caros.

Para Fornos Industriais: O Custo do Controle

Os fornos de tubo de vácuo representam um investimento de capital inicial mais alto em comparação com os fornos atmosféricos padrão. Eles também envolvem sistemas mais complexos (bombas de vácuo, vedações e controles) que podem exigir manutenção especializada, aumentando sua complexidade operacional geral.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia correta, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é a fidelidade de áudio e a distorção musical: Os tubos de vácuo eletrônicos continuam sendo a escolha superior para amplificadores de alta qualidade e aplicações de áudio específicas.

- Se o seu foco principal é o tratamento térmico de materiais de alta pureza e precisão: Um forno de tubo de vácuo oferece um nível incomparável de segurança, controle e qualidade.

- Se o seu foco principal são eletrônicos de uso geral ou processos de aquecimento simples: Componentes de estado sólido modernos e fornos atmosféricos convencionais oferecem uma solução mais econômica e conveniente.

Em última análise, escolher uma tecnologia de tubo de vácuo é uma decisão deliberada para priorizar suas vantagens de desempenho especializadas para uma tarefa específica e exigente.

Tabela Resumo:

| Aplicação | Principais Vantagens |

|---|---|

| Áudio e Eletrônicos | Linearidade e calor incomparáveis, clipping suave e gracioso, alta tolerância a sobrecarga, estabilidade térmica inerente |

| Fornos Industriais | Segurança superior (sem risco de explosão), controle de processo incomparável, qualidade de produto aprimorada, alta eficiência e ecologicamente correto |

Pronto para aproveitar a precisão da tecnologia de tubo de vácuo para o seu laboratório?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Quer seu trabalho exija um Forno Mufla ou de Tubo padrão, ou um Forno a Vácuo e Atmosfera ou Sistema CVD/PECVD altamente personalizado, nossa profunda capacidade de personalização garante que seus requisitos experimentais únicos sejam atendidos com precisão.

Entre em contato com nossos especialistas hoje para discutir como nossos fornos de tubo de vácuo podem aprimorar seu controle de processo, segurança e qualidade do produto.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão