Em sua essência, as operações em atmosfera controlada e a vácuo em fornos tubulares servem a duas funções primárias. Elas protegem os materiais de reações químicas indesejadas, como a oxidação, removendo gases reativos. Elas também criam um ambiente altamente específico e controlado que é necessário para facilitar reações complexas ou alcançar as propriedades finais desejadas de um material.

A decisão de usar vácuo ou uma atmosfera gasosa específica não é meramente uma etapa operacional; é uma escolha fundamental que dita o ambiente químico do seu processo. Este controle é o fator decisivo entre produzir um material de alta pureza e alto desempenho e um experimento contaminado e falho.

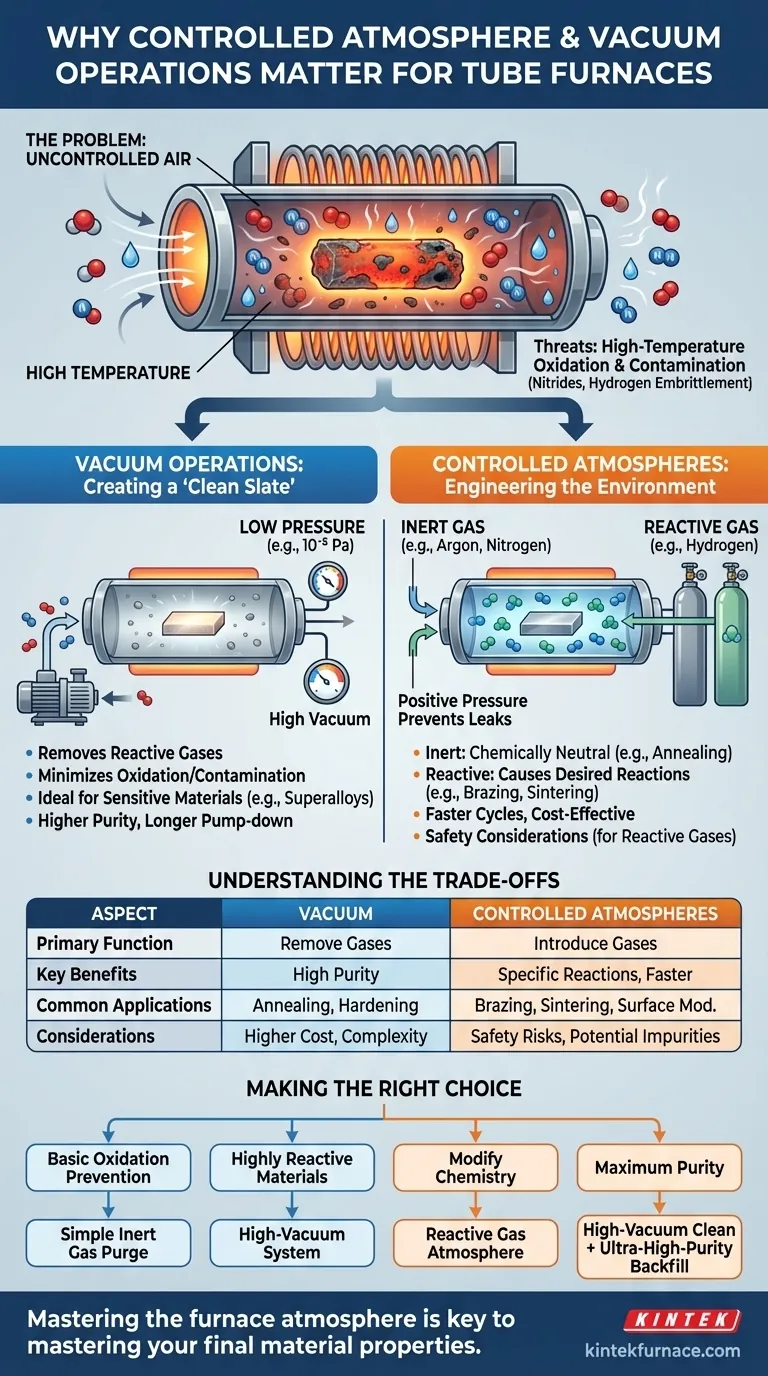

O Problema Fundamental: Ar Não Controlado

Nas altas temperaturas comuns em fornos tubulares, o ar ambiente que respiramos se torna um agente altamente reativo e contaminante. Compreender essa ameaça é o primeiro passo para apreciar a necessidade de controle atmosférico.

A Ameaça da Oxidação em Altas Temperaturas

O oxigênio é altamente reativo, especialmente em temperaturas elevadas. Para a maioria dos metais e muitos outros materiais, a exposição ao oxigênio em temperaturas de tratamento térmico resulta em rápida oxidação, formando uma camada de óxido.

Isso não é apenas uma mancha na superfície. Essa oxidação pode alterar as dimensões do material, comprometer sua integridade estrutural e arruinar suas propriedades elétricas ou químicas.

Além do Oxigênio: O Risco de Contaminação

O ar não é apenas oxigênio. Ele contém nitrogênio (~78%), vapor d'água e outros gases residuais.

Embora o nitrogênio seja frequentemente considerado inerte, ele pode reagir com certos metais em altas temperaturas para formar nitretos indesejados. O vapor d'água pode ser uma fonte de hidrogênio, levando à fragilização por hidrogênio em algumas ligas, ou atuar como um oxidante em si.

Preservando a Integridade do Material

O controle atmosférico é crítico para manter a composição pretendida do seu material.

Processos como a descarbonetação, onde o carbono sai da superfície do aço na presença de oxigênio, podem amolecer o material e degradar seu desempenho. Um ambiente controlado previne isso, garantindo superfícies limpas e preservando as propriedades a granel do material.

Como o Vácuo e as Atmosferas Controladas Resolvem o Problema

Ao remover ou substituir o ar ambiente, você assume o controle do ambiente químico. Isso é alcançado de duas maneiras principais: criando vácuo ou introduzindo um gás específico e conhecido.

Vácuo: Criando uma 'Tela Limpa'

O vácuo é a maneira mais eficaz de remover a vasta maioria das partículas reativas da câmara do forno. Neste ambiente "livre de ar", o risco de oxidação e contaminação é drasticamente minimizado.

Para alguns processos, como endurecimento por têmpera ou recozimento, o próprio vácuo é a atmosfera ideal. Ele fornece um ambiente limpo e neutro que impede a ocorrência de quaisquer reações.

Nem Todos os Vácuos São Iguais

A eficácia de um vácuo é medida pela sua pressão, ou "grau de vácuo". Uma pressão mais baixa significa menos partículas e melhor proteção.

Um vácuo grosso (por exemplo, 10⁻¹ Pa) pode ser suficiente para algumas aplicações, mas o processamento de materiais altamente reativos como superligas ou cerâmicas avançadas requer um alto vácuo (10⁻³ Pa a 10⁻⁵ Pa) para atingir a pureza necessária.

Atmosfera Controlada: Engenharia do Ambiente

Às vezes, um processo requer a presença de um gás específico. É aqui que as atmosferas controladas, frequentemente usadas após uma evacuação inicial, se tornam essenciais.

- Atmosferas Inertes: A câmara é preenchida com um gás não reativo como Argônio ou Nitrogênio. Isso proporciona um ambiente de pressão positiva que fisicamente impede a entrada de ar, mantendo-se quimicamente neutro.

- Atmosferas Reativas: Gases específicos são intencionalmente introduzidos para causar uma reação química desejada. Isso é fundamental para processos como brasagem, sinterização e modificação de superfície, onde a atmosfera é um ingrediente ativo na transformação do material.

Compreendendo as Trocas

Escolher o controle atmosférico correto envolve equilibrar requisitos técnicos com complexidade operacional e custo. Não existe uma solução "melhor" única para todas as aplicações.

Vácuo vs. Gás Inerte

Um sistema de alto vácuo oferece o mais alto nível de pureza, mas apresenta custos de equipamento mais elevados, tempos de ciclo mais longos para bombeamento e manutenção mais complexa.

Uma purga de gás inerte é mais simples, mais rápida e menos dispendiosa. No entanto, pode não atingir o nível de pureza exigido para os materiais mais sensíveis, pois impurezas residuais podem existir no suprimento de gás ou devido a uma purga incompleta.

O Mito de um Ambiente 'Perfeito'

Mesmo em um sistema de alto vácuo, um vácuo perfeito é inatingível. Uma fonte primária de contaminação pode ser o degasamento, onde gases presos dentro do próprio material são liberados em altas temperaturas.

Isso ressalta a necessidade de materiais de alta qualidade e procedimentos de limpeza adequados, pois o ambiente do forno é apenas uma parte da equação da pureza.

Segurança e Complexidade do Processo

O uso de gases reativos, como o hidrogênio para uma atmosfera redutora, introduz considerações significativas de segurança. Esses sistemas exigem equipamentos especializados de manuseio de gases, intertravamentos de segurança e ventilação para mitigar riscos de incêndio ou explosão.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de controle atmosférico deve ser ditada diretamente pela sensibilidade do seu material e pelo resultado desejado.

- Se o seu foco principal é a prevenção básica da oxidação: Uma simples purga de gás inerte com Argônio ou Nitrogênio é frequentemente suficiente e econômica.

- Se você está trabalhando com materiais altamente reativos (como titânio ou superligas): Um sistema de alto vácuo é inegociável para garantir a pureza e a integridade do material.

- Se você precisa modificar ativamente a química do material (por exemplo, cementação): Um forno capaz de manusear gases reativos específicos é necessário.

- Se o seu objetivo é máxima pureza e repetibilidade do processo: Um ciclo de alto vácuo para limpar a câmara, seguido de um reenchimento com gás inerte de ultra-alta pureza, proporciona o ambiente mais controlado possível.

Dominar a atmosfera dentro do seu forno é a chave para dominar as propriedades do seu material final.

Tabela Resumo:

| Aspecto | Operações a Vácuo | Atmosferas Controladas |

|---|---|---|

| Função Primária | Remove gases reativos para minimizar oxidação e contaminação | Introduz gases específicos (por exemplo, inertes ou reativos) para controlar o ambiente químico |

| Principais Benefícios | Alta pureza, previne reações indesejadas, ideal para materiais sensíveis | Facilita reações específicas, ciclos mais rápidos, econômico para necessidades básicas |

| Aplicações Comuns | Recozimento, endurecimento de metais reativos como superligas | Brasagem, sinterização, modificação de superfície com gases como argônio ou hidrogênio |

| Considerações | Custo mais alto, tempos de bombeamento mais longos, requer alto vácuo para pureza | Riscos de segurança com gases reativos, potencial para impurezas residuais |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK

Você está lutando com a oxidação de materiais ou resultados inconsistentes em processos de alta temperatura? A KINTEK é especializada em fornecer sistemas de fornos de alta temperatura sob medida que se destacam em operações de atmosfera controlada e vácuo. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha completa de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas exigências experimentais exclusivas.

Quer você esteja trabalhando com metais reativos, cerâmicas, ou precise de ambientes gasosos precisos para brasagem e sinterização, nossas soluções garantem alta pureza, repetibilidade e segurança. Não deixe que os desafios atmosféricos impeçam suas inovações — entre em contato conosco hoje para discutir como podemos otimizar seus processos e oferecer desempenho confiável para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório