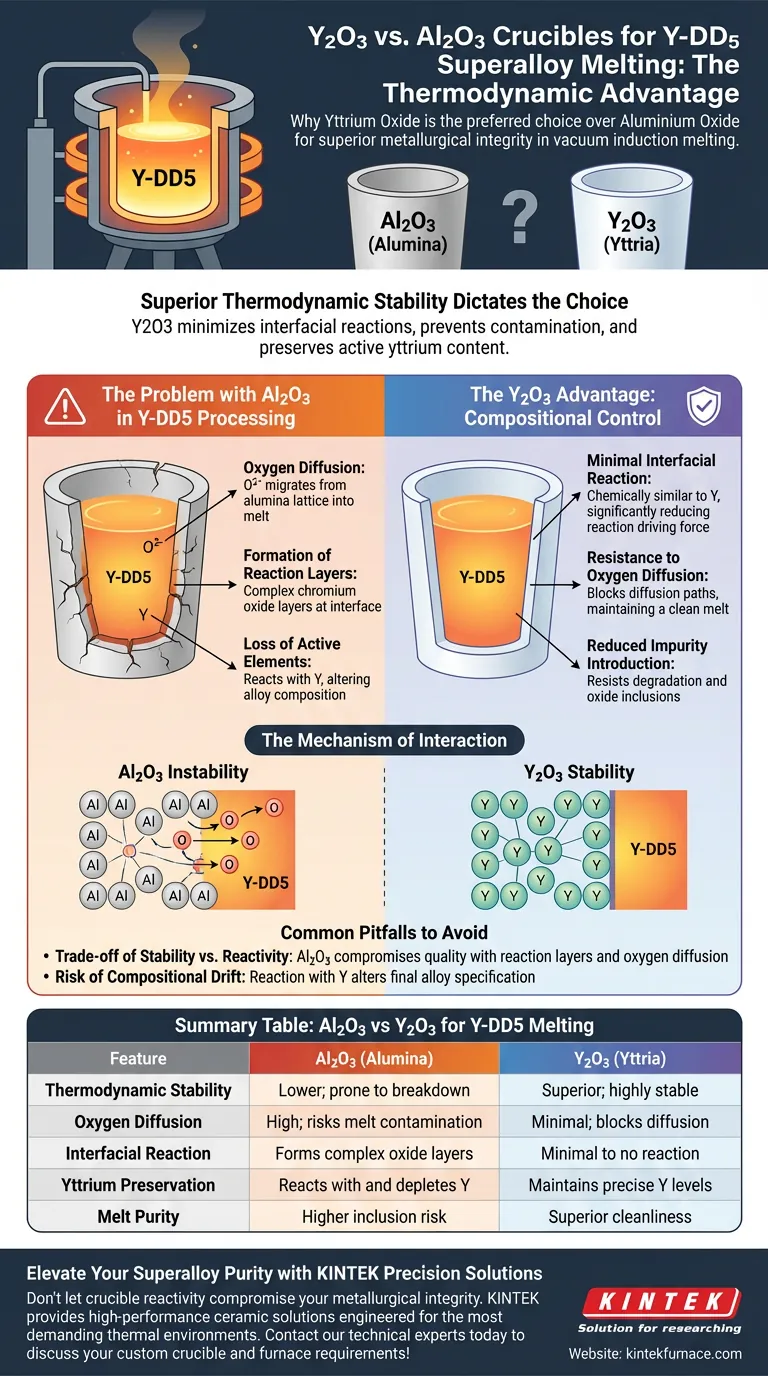

A estabilidade termodinâmica superior dita a escolha. Os cadinhos cerâmicos de Y2O3 (Óxido de Ítrio) são preferidos em relação aos de Al2O3 (Óxido de Alumínio) porque minimizam significativamente as reações interfaciais com a fusão. Enquanto o Al2O3 sofre com a difusão de oxigênio e decomposição química, o Y2O3 permanece inerte, prevenindo a contaminação da superliga e garantindo a preservação do teor de ítrio ativo na liga Y-DD5.

A principal vantagem do Y2O3 é sua inércia em relação a fusões contendo ítrio ativo. Ao prevenir a formação de camadas complexas de reação de óxido comuns com o Al2O3, os cadinhos de Y2O3 preservam a pureza e a estequiometria precisa de superligas de alto desempenho.

O Mecanismo de Interação do Cadinho

Para entender por que o Y2O3 é o recipiente superior, deve-se observar como o material do cadinho interage quimicamente com a liga fundida em altas temperaturas.

Estabilidade Termodinâmica

O Y2O3 oferece estabilidade termodinâmica superior em comparação com o Al2O3. No contexto da fusão por indução a vácuo, o cadinho deve resistir à decomposição sob calor intenso e condições de vácuo. A ítria (Y2O3) mantém sua integridade estrutural e química, enquanto a alumina (Al2O3) é mais propensa à instabilidade quando em contato com fusões reativas de superligas.

Resistência à Difusão de Oxigênio

Um modo crítico de falha dos cadinhos de Al2O3 é a difusão de oxigênio. Durante o processo de fusão, o oxigênio da rede de alumina pode migrar para a fusão.

Essa difusão introduz impurezas que comprometem as propriedades mecânicas da superliga final. Os cadinhos de Y2O3 bloqueiam efetivamente esse caminho de difusão, mantendo um ambiente de fusão mais limpo.

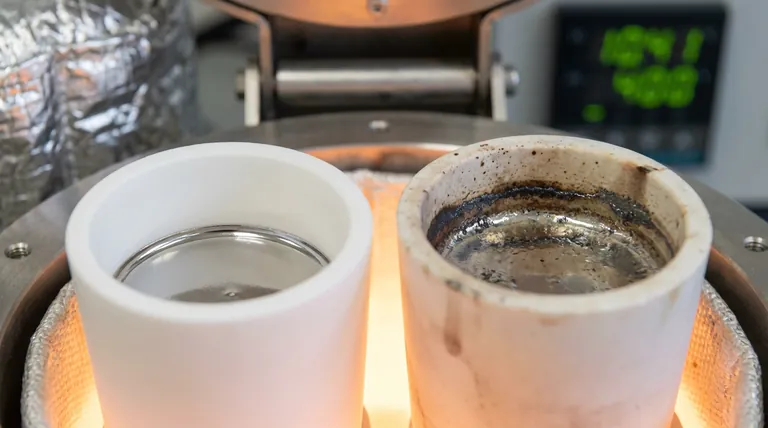

O Problema com Al2O3 no Processamento de Y-DD5

O uso de cadinhos de Al2O3 para superligas Y-DD5 desencadeia reações químicas específicas que degradam a qualidade da liga.

Formação de Camadas de Reação

Quando o Al2O3 interage com a fusão, ele tende a formar camadas complexas de reação de óxido de cromo na interface. Essa camada de reação física é evidência da degradação do material do cadinho e da ligação química com os constituintes da liga.

Perda de Elementos Ativos

A desvantagem mais significativa do Al2O3 é sua reatividade com o ítrio ativo. A liga Y-DD5 depende de uma concentração precisa de ítrio para seu desempenho. Os cadinhos de Al2O3 reagem com esse elemento ativo, efetivamente removendo-o da fusão e alterando a composição pretendida da liga.

A Vantagem do Y2O3: Controle Composicional

Os cadinhos de Y2O3 são selecionados especificamente para resolver os problemas criados pela alumina.

Reação Interfacial Mínima

O Y2O3 apresenta reação mínima com fusões contendo ítrio ativo. Como o cadinho é quimicamente semelhante ao elemento ativo na liga, a força motriz para uma reação química é significativamente reduzida.

Introdução Reduzida de Impurezas

Ao resistir à degradação e à formação de camadas de reação, o Y2O3 reduz drasticamente a introdução de inclusões de óxido e outras impurezas. Isso resulta em um metal "mais limpo" que adere estritamente aos padrões metalúrgicos.

Armadilhas Comuns a Evitar

Ao selecionar materiais de cadinho, é vital entender as consequências de escolher um óxido menos estável como o Al2O3.

O Compromisso entre Estabilidade e Reatividade

Embora o Al2O3 seja um material refratário padrão, seu uso nesta aplicação específica representa um compromisso na qualidade. O "custo" de usar Al2O3 é a formação de camadas de reação e a difusão descontrolada de oxigênio.

O Risco de Deriva Composicional

A armadilha mais perigosa é a deriva composicional. Se o cadinho reagir com o ítrio ativo, o produto final não corresponderá à especificação Y-DD5. O uso de Y2O3 é a única maneira confiável de manter a estabilidade da composição da liga durante todo o processo de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a integridade da sua produção de superliga Y-DD5, priorize o material do cadinho com base em seus requisitos metalúrgicos específicos.

- Se o seu foco principal é o controle de impurezas: Escolha Y2O3 para eliminar a difusão de oxigênio e prevenir a introdução de óxidos estranhos na fusão.

- Se o seu foco principal é a precisão composicional: Selecione Y2O3 para prevenir a perda de ítrio ativo e garantir que a liga final corresponda à sua especificação química precisa.

Para fusão por indução a vácuo crítica de Y-DD5, Y2O3 fornece a inércia química necessária para garantir a integridade metalúrgica.

Tabela Resumo:

| Característica | Al2O3 (Alumina) | Y2O3 (Ítria) |

|---|---|---|

| Estabilidade Termodinâmica | Menor; propensa à decomposição | Superior; altamente estável |

| Difusão de Oxigênio | Alta; arrisca a contaminação da fusão | Mínima; bloqueia a difusão |

| Reação Interfacial | Forma camadas complexas de óxido | Mínima a nenhuma reação |

| Preservação de Ítrio | Reage com e esgota Y | Mantém níveis precisos de Y |

| Pureza da Fusão | Maior risco de inclusão | Limpeza superior |

Eleve a Pureza da Sua Superliga com Soluções de Precisão KINTEK

Não deixe que a reatividade do cadinho comprometa sua integridade metalúrgica. A KINTEK fornece soluções cerâmicas de alto desempenho projetadas para os ambientes térmicos mais exigentes. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para suas necessidades de material exclusivas.

Garanta estequiometria perfeita e zero contaminação em sua próxima fusão. Entre em contato com nossos especialistas técnicos hoje mesmo para discutir seus requisitos de cadinho e forno personalizados!

Guia Visual

Referências

- Fuwei Wang, Hu Zhang. The Influence of Yttrium Content and Ceramic Crucible Materials on Desulfurization during Vacuum Induction Melting of DD5 Superalloys. DOI: 10.3390/met14030353

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as vantagens de usar um termopar Tipo B para redução de escória a 1600°C? Precisão em Calor Ultra-Elevado

- Qual é a função principal de um moinho de bolas planetário de alta energia? Desbloquear o pré-tratamento de cerâmica em nanoescala

- Por que as amostras de revestimento são colocadas em cadinhos especializados? Garanta resultados precisos nos testes de corrosão em sal fundido

- Para quais processos a bomba de vácuo multifuncional de água circulante é adequada? Ideal para necessidades de vácuo limpo e econômico em laboratório

- Por que usar um dispositivo de selagem a vácuo para filmes finos de niquelato? Domine o Processo de Redução de Camada Infinita

- Por que as esferas de moagem YSZ são selecionadas para misturar pós precursores de Mn2AlB2? Garanta a Síntese de Fase MAB de Alta Pureza

- Qual o papel de um cadinho de grafite nas experiências de interação entre ligas e cascas cerâmicas? Otimize os resultados do seu laboratório

- Como a operação de vácuo é realizada com uma bomba de vácuo de circulação de água? Domine a Técnica do Anel Líquido