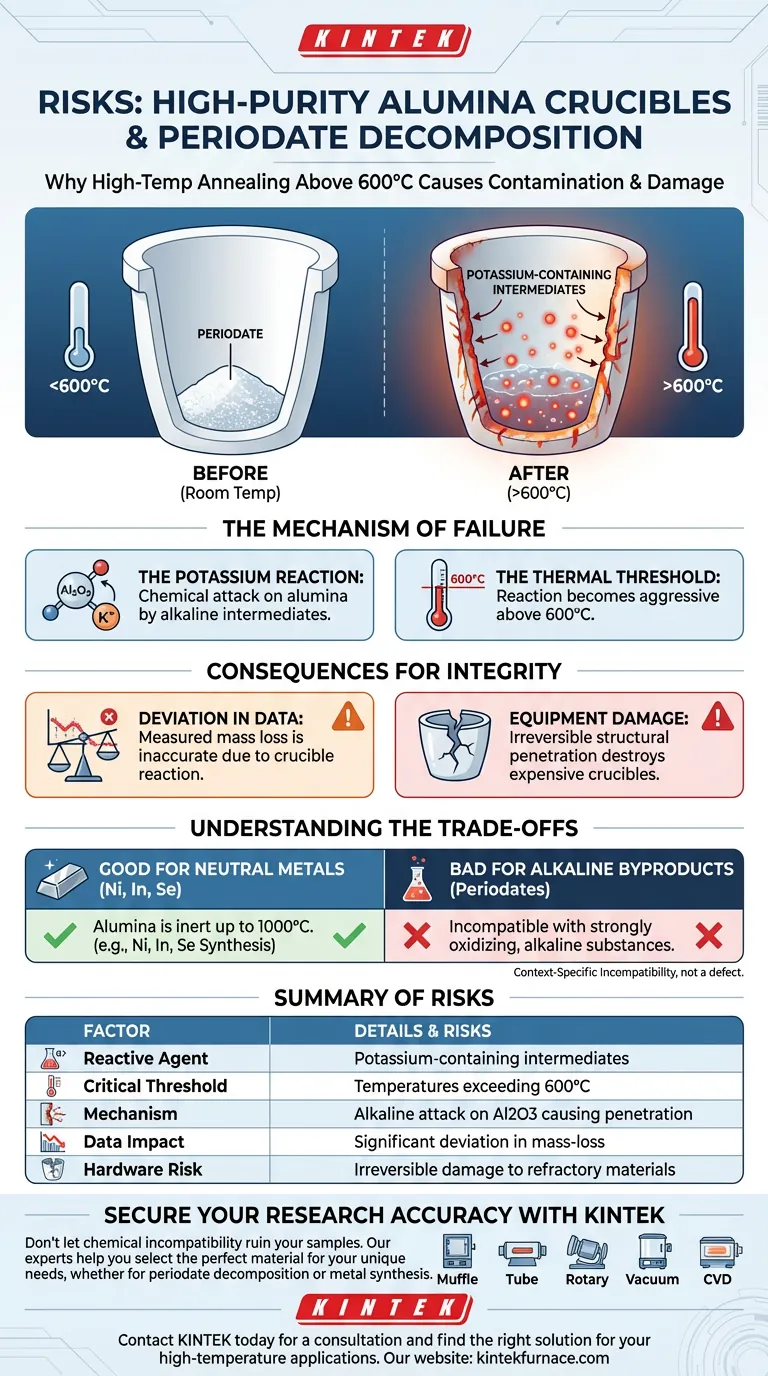

O uso de cadinhos de alumina de alta pureza para o recozimento de produtos de decomposição de periodato apresenta um risco significativo de contaminação química e danos ao equipamento. Quando as temperaturas excedem 600°C, os intermediários contendo potássio gerados durante a decomposição reagem agressivamente com as paredes de alumina, levando à penetração do cadinho e a dados experimentais altamente imprecisos.

Embora a alumina de alta pureza seja amplamente reconhecida por sua resistência térmica, ela não é quimicamente inerte a substâncias fortemente alcalinas. No contexto da decomposição de periodato, essa incompatibilidade leva a uma reação química que compromete tanto a integridade do recipiente de contenção quanto a validade de suas medições de perda de massa.

O Mecanismo de Falha

A Reação do Potássio

O risco principal decorre da natureza química dos produtos de decomposição. À medida que os periodatos se decompõem, eles geram intermediários contendo potássio.

Esses intermediários não são passivos; são quimicamente ativos e alcalinos. Eles atacam a estrutura do óxido de alumínio (Al2O3), levando a uma reação entre a amostra e o próprio recipiente.

O Limiar Térmico

Essa reação depende da temperatura. O limiar crítico para este modo de falha é de aproximadamente 600°C.

Abaixo dessa temperatura, o risco pode ser gerenciável, mas uma vez que o processo de recozimento ultrapassa esse ponto, a energia cinética permite que os intermediários de potássio penetrem fisicamente nas paredes do cadinho.

Consequências para a Integridade Experimental

Desvio dos Valores Teóricos

A consequência científica mais imediata é a corrupção de seus dados. Em análises gravimétricas ou estudos de perda de massa, você confia que o cadinho seja um recipiente neutro.

Como a amostra está reagindo e penetrando no cadinho, a perda de massa medida se desviará significativamente das expectativas teóricas. Você não está mais medindo apenas a decomposição; está medindo uma reação lateral complexa.

Danos a Materiais Refratários

Além dos dados, há um custo físico. A penetração nas paredes do cadinho causa danos estruturais irreversíveis.

Cadinhos de alumina de alta pureza são consumíveis caros. Essa reação essencialmente os destrói após um único uso, aumentando significativamente o custo operacional do experimento.

Entendendo os Trade-offs

A Armadilha da "Alta Pureza"

É fácil assumir que "alta pureza" equivale à inércia química universal, mas isso é um equívoco.

Para muitas aplicações, como a síntese de compostos de Níquel, Índio ou Selênio, a alumina é uma excelente escolha. Ela pode suportar temperaturas de até 1000°C sem contaminar essas fusões específicas.

Incompatibilidade Específica do Contexto

A falha aqui não é um defeito na alumina, mas uma incompatibilidade de compatibilidade química.

A alumina tem um desempenho excepcionalmente bom com metais e fusões neutras. No entanto, é vulnerável a substâncias fortemente oxidantes e alcalinas, como os subprodutos de potássio dos periodatos. Usar o recipiente errado para a química específica de sua amostra é uma fonte comum de erro experimental.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso de seus processos de alta temperatura, avalie seus materiais com base na compatibilidade química, não apenas nas classificações térmicas.

- Se seu foco principal é a análise da decomposição de periodato: Você deve evitar cadinhos de alumina se aquecer acima de 600°C; a reação com intermediários de potássio invalidará seus dados de perda de massa.

- Se seu foco principal é a síntese de compostos metálicos neutros (por exemplo, Ni, In, Se): A alumina de alta pureza continua sendo uma escolha superior devido à sua inércia comprovada e estabilidade durante longos períodos de imersão térmica em altas temperaturas.

Selecione o material do seu cadinho com base na reatividade química específica de seus subprodutos, não apenas na temperatura do seu forno.

Tabela Resumo:

| Fator | Detalhes e Riscos |

|---|---|

| Agente Reativo | Intermediários contendo potássio |

| Limiar Crítico | Temperaturas acima de 600°C |

| Mecanismo | Ataque alcalino em Al2O3 causando penetração estrutural |

| Impacto nos Dados | Desvio significativo nas medições de perda de massa |

| Risco de Hardware | Danos irreversíveis a materiais refratários caros |

Garanta a Precisão de Sua Pesquisa com a KINTEK

Não deixe que a incompatibilidade química arruíne suas amostras ou danifique seu equipamento de alta temperatura. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma ampla gama de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis e cadinhos especializados projetados para suas necessidades exclusivas.

Se você está trabalhando com decomposição de periodato ou sintetizando compostos metálicos neutros (Ni, In, Se), nossa equipe técnica o ajudará a selecionar o material perfeito para garantir a integridade experimental.

Entre em contato com a KINTEK hoje mesmo para uma consulta e encontre a solução certa para suas aplicações de alta temperatura.

Guia Visual

Referências

- Two Polymorphs of the Magnetic <i>Catena</i> ‐Orthoperiodato‐Cuprate(II) K <sub>3</sub> [CuIO <sub>6</sub> ]·4H <sub>2</sub> O from Ultra‐Alkaline Media. DOI: 10.1002/zaac.202500092

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a taxa de sucção para uma única torneira da bomba de vácuo com circulação de água? Obtenha as especificações principais para o seu laboratório

- Por que tubos de quartzo de alta pureza e barcos de quartzo são preferidos para pirólise de plásticos? Garanta resultados precisos e puros

- Por que usar grafite de alta pureza para o recozimento de β-Ga2O3? Chave para precisão térmica e segurança

- Qual é o papel do equipamento de impregnação a vácuo e pressão em testes de saturação de célula completa? Garanta uma Análise Precisa de ASE

- Qual é o papel de um reator de quartzo em um aparelho de destilação a vácuo para recuperação de metais? Desbloqueando a Extração Eficiente de Alta Pureza

- Como um forno de secagem industrial elétrico é utilizado no pré-tratamento de materiais compósitos de cobre-grafite?

- Quais são as vantagens de usar um termógrafo infravermelho em vez de termopares tradicionais no Sinterização por Flash de Plasma (PFS)?

- Como devem ser manuseados os cadinhos aquecidos após uma experiência? Garanta Resultados Precisos e Evite Danos