A termografia infravermelha oferece uma vantagem decisiva na Sinterização por Flash de Plasma (PFS) ao eliminar o contato físico que compromete os métodos de medição tradicionais. Ao contrário dos termopares, um termógrafo infravermelho oferece a velocidade de resposta rápida necessária para capturar dados em tempo real sem interferir na distribuição sensível do campo elétrico exigida pelo processo de sinterização.

O principal desafio no PFS é medir a temperatura sem alterar a física do processo. A termografia infravermelha resolve isso permitindo a observação não invasiva e em tempo real dos gradientes de temperatura, garantindo a precisão dos dados desde a descarga inicial do plasma até o estágio final do flash.

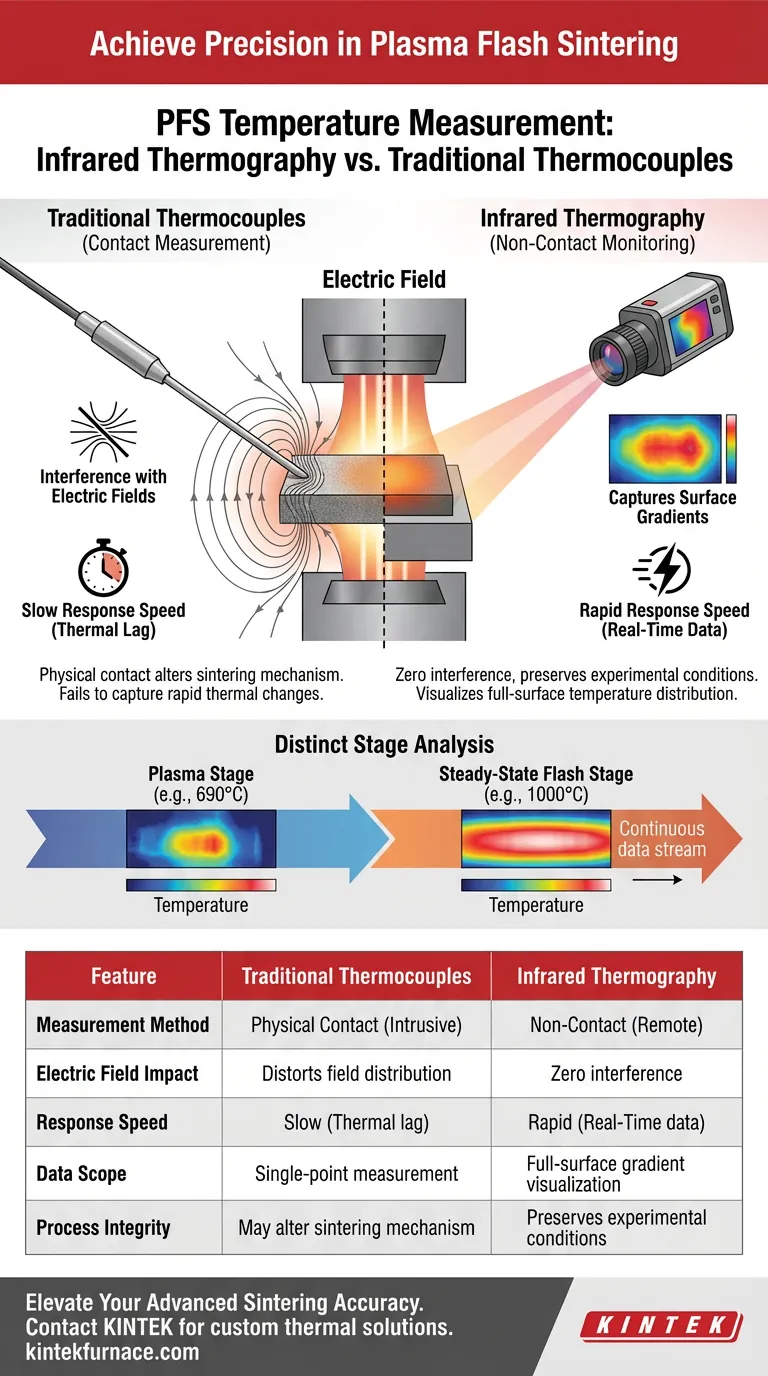

As Limitações da Medição por Contato

Para entender o valor da termografia infravermelha, é preciso primeiro reconhecer por que os métodos tradicionais falham neste ambiente específico.

Interferência com Campos Elétricos

A Sinterização por Flash de Plasma depende fortemente de descargas elétricas precisas. Termopares de contato tradicionais são intrusivos. Ao tocar fisicamente a amostra, eles podem interferir na distribuição do campo elétrico, potencialmente alterando o próprio mecanismo de sinterização.

Incapacidade de Rastrear Taxas de Aquecimento

O PFS é caracterizado por taxas de aquecimento extremamente altas. Termopares frequentemente carecem da velocidade de resposta necessária para acompanhar essas rápidas mudanças térmicas. Esse atraso resulta em dados que não refletem o estado verdadeiro e instantâneo do material.

A Vantagem Estratégica da Termografia Infravermelha

A mudança para um termógrafo infravermelho permite uma compreensão mais profunda dos mecanismos térmicos em jogo durante o PFS.

Monitoramento Remoto em Tempo Real

O principal benefício é a capacidade de monitorar o processo remotamente. Essa abordagem sem contato garante que o campo elétrico permaneça inalterado, mantendo a integridade das condições experimentais.

Captura de Gradientes de Superfície

Ao contrário de um termopar, que mede um único ponto, um termógrafo infravermelho captura toda a superfície. Ele visualiza com precisão os gradientes de distribuição de temperatura, revelando como o calor se propaga pela geometria da amostra.

Análise Distinta de Estágios

A ferramenta é sensível o suficiente para distinguir entre as fases críticas do processo. Ela captura com precisão dados térmicos durante o estágio de plasma (por exemplo, 690°C) e o subsequente estágio de flash em estado estacionário (por exemplo, 1000°C), fornecendo um histórico térmico completo.

Armadilhas Comuns a Evitar

Ao selecionar instrumentação para PFS, entender os riscos da ferramenta errada é tão importante quanto conhecer os benefícios da ferramenta certa.

A Ilusão da Precisão do Contato

É um erro comum assumir que um sensor físico é sempre mais preciso. Em um ambiente eletricamente ativo como o PFS, o contato físico cria distorção. Confiar em termopares aqui não apenas produz dados lentos; produz dados de um processo que foi fundamentalmente alterado pela presença do sensor.

Ignorando a Latência de Resposta

Não subestime a velocidade do evento "flash". Usar sensores com alta massa térmica ou tempos de resposta lentos suavizará os picos de dados. Isso faz com que você perca os picos transitórios críticos que definem o fenômeno da sinterização por flash.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre ferramentas de medição define a qualidade da sua compreensão do processo.

- Se o seu foco principal é a integridade do processo: Escolha a termografia infravermelha para evitar interferir na distribuição do campo elétrico essencial para a sinterização.

- Se o seu foco principal é a análise de mecanismos térmicos: Use a termografia infravermelha para visualizar gradientes de superfície em tempo real e estágios de aquecimento distintos.

Ao adotar o monitoramento sem contato, você passa de estimar o processo para visualizar com precisão a física térmica da Sinterização por Flash de Plasma.

Tabela Resumo:

| Característica | Termopares Tradicionais | Termografia Infravermelha |

|---|---|---|

| Método de Medição | Contato Físico (Intrusivo) | Sem Contato (Remoto) |

| Impacto no Campo Elétrico | Distorce a distribuição do campo | Zero interferência |

| Velocidade de Resposta | Lenta (Atraso térmico) | Rápida (Dados em tempo real) |

| Escopo dos Dados | Medição de ponto único | Visualização de gradiente de superfície completa |

| Integridade do Processo | Pode alterar o mecanismo de sinterização | Preserva as condições experimentais |

Eleve a Precisão da Sua Sinterização Avançada com a KINTEK

A precisão é a espinha dorsal da ciência de materiais bem-sucedida. A KINTEK fornece as soluções térmicas de alto desempenho que você precisa para dominar processos complexos como a Sinterização por Flash de Plasma.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para suas especificações exclusivas de pesquisa. Não deixe que a interferência na medição ou as limitações do equipamento comprometam seus dados.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado e ver como nossa experiência pode impulsionar sua inovação.

Guia Visual

Referências

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são as aplicações típicas de uma bomba de vácuo de água circulante? Essencial para a eficiência do laboratório e economia de custos

- Por que uma câmara de getter de cobre é integrada em sistemas de aquecimento? Garanta o processamento de ligas ultra-puras

- Por que um barco de quartzo de alta pureza deve ser usado para a pirólise do catalisador Co-Fe-NC? Garanta a pureza máxima do catalisador

- Quais são as principais aplicações dos fornos de laboratório? Desbloqueie o Processamento Térmico de Precisão para o Seu Laboratório

- Por que uma bomba de vácuo é utilizada em pesquisas sobre a reação de magnésio com dióxido de carbono e nitrogênio? Garanta a Integridade dos Dados

- Por que as amostras de liga devem ser seladas em recipientes de sílica fundida evacuados a vácuo durante os processos de recozimento de difusão?

- Por que usar controle de fluxo de gás de alta precisão para argônio em simulações de migração de óleo? Alcance a precisão de Re=215

- Quais são as vantagens mecânicas e químicas dos tubos de cerâmica de alumina? Descubra a durabilidade para ambientes de alta temperatura e corrosivos