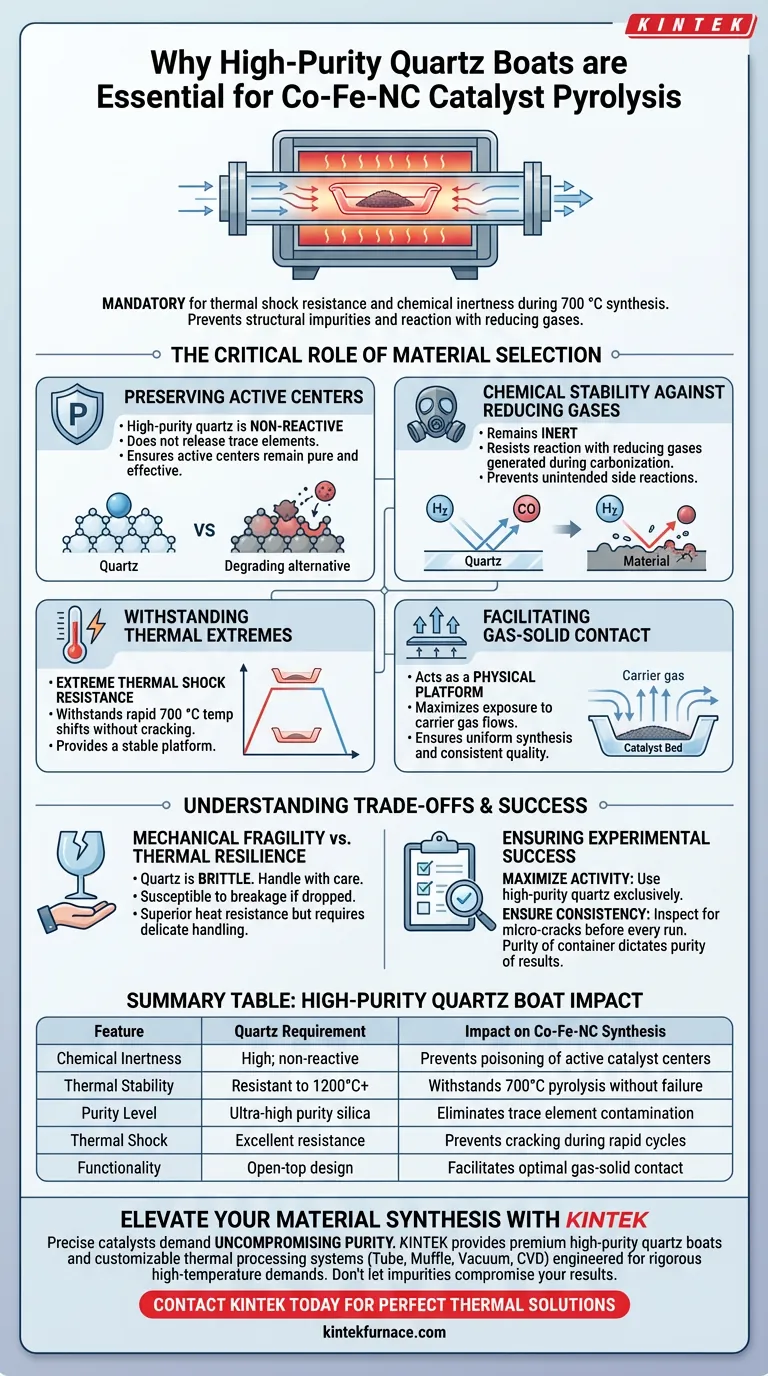

Barcos de quartzo de alta pureza são obrigatórios para este processo porque fornecem a resistência necessária ao choque térmico e a inércia química exigidas para a síntese em alta temperatura. Especificamente, eles evitam a introdução de impurezas estruturais durante a fase de pirólise de 700 °C e recusam-se a reagir com os gases redutores gerados durante a carbonização, garantindo assim a integridade química do catalisador Co-Fe-NC.

A escolha de um barco de quartzo não é apenas uma questão de segurar a amostra; é uma medida crítica de controle de contaminação. Ao permanecer quimicamente inerte em altas temperaturas, o quartzo preserva os centros ativos precisos do catalisador, enquanto outros materiais podem degradar ou reagir com subprodutos da síntese.

O Papel Crítico da Seleção de Materiais na Pirólise

Preservando os Centros Ativos

O objetivo principal durante a síntese de catalisadores Co-Fe-NC é estabelecer sítios específicos e altamente ativos. O quartzo de alta pureza não é reativo, o que significa que não libera elementos traço ou impurezas quando aquecido.

Se um recipiente liberar mesmo contaminantes microscópicos, eles podem envenenar o catalisador. O quartzo garante que os centros ativos formados durante a pirólise permaneçam puros e eficazes.

Estabilidade Química Contra Gases Redutores

Durante a carbonização, a decomposição de materiais precursores gera gases redutores. Um recipiente cerâmico ou metálico padrão pode reagir com esses gases, alterando a composição química do ambiente.

O quartzo possui excelente estabilidade química. Permanece inerte mesmo quando exposto a esses subprodutos reativos, evitando reações secundárias indesejadas que poderiam degradar a estrutura do catalisador.

Suportando Extremos Térmicos

O processo de pirólise envolve o aquecimento do material a aproximadamente 700 °C. Essa mudança de temperatura coloca uma imensa tensão no recipiente transportador.

O quartzo é selecionado por sua extrema resistência ao choque térmico. Ele pode suportar as fases de aquecimento e resfriamento rápidos do forno tubular sem rachar ou estilhaçar, fornecendo uma plataforma estável durante toda a reação.

Facilitando o Contato Gás-Sólido

Além da estabilidade, o barco atua como uma plataforma física para as matérias-primas. Ele segura os precursores de forma a maximizar a exposição aos fluxos de gás transportador.

Essa configuração garante o contato ideal entre os vapores da fonte de carbono e o leito catalítico. Essa interação é essencial para uma síntese uniforme e uma qualidade consistente do catalisador.

Compreendendo os Compromissos

Fragilidade Mecânica vs. Resiliência Térmica

Embora o quartzo ofereça resistência superior ao calor, ele é mecanicamente quebradiço. É altamente suscetível a quebras se cair ou for manuseado de forma brusca durante o carregamento e descarregamento.

Você deve aceitar que, embora o material não falhe sob calor, ele requer manuseio físico delicado em comparação com alternativas mais resistentes, mas menos puras, como alumina padrão ou ligas metálicas.

Custo e Manutenção

O quartzo de alta pureza é um material de precisão e geralmente tem um custo mais alto do que as cerâmicas padrão. Requer limpeza cuidadosa para manter sua transparência e pureza ao longo de usos repetidos.

No entanto, usar alternativas mais baratas é uma falsa economia neste contexto. O risco de contaminação do lote supera a economia inicial no barco transportador.

Garantindo o Sucesso Experimental

Para maximizar o desempenho de seus catalisadores Co-Fe-NC, siga as seguintes diretrizes em relação ao seu equipamento:

- Se seu foco principal é maximizar a atividade catalítica: Use exclusivamente quartzo de alta pureza para garantir que nenhuma impureza externa interfira na formação dos centros ativos de Co-Fe.

- Se seu foco principal é a consistência do processo: Certifique-se de que o barco seja inspecionado quanto a microfissuras antes de cada execução, pois a ciclagem térmica de 700 °C pode eventualmente fadigar até mesmo o quartzo de alta qualidade.

Em última análise, a pureza do seu recipiente dita a pureza dos seus resultados; comprometa o barco, e você compromete o catalisador.

Tabela Resumo:

| Característica | Requisito do Barco de Quartzo de Alta Pureza | Impacto na Síntese de Co-Fe-NC |

|---|---|---|

| Inércia Química | Alta; não reativo com gases redutores | Previne o envenenamento dos centros ativos do catalisador |

| Estabilidade Térmica | Resistente até 1200°C+ | Suporta pirólise de 700°C sem falha estrutural |

| Nível de Pureza | Sílica de ultra alta pureza | Elimina contaminação por elementos traço |

| Choque Térmico | Excelente resistência | Previne rachaduras durante ciclos rápidos de aquecimento/resfriamento |

| Funcionalidade | Design de barco aberto | Facilita o contato gás-sólido ideal para carbonização |

Eleve Sua Síntese de Materiais com KINTEK

Catalisadores precisos exigem pureza intransigente. A KINTEK fornece soluções de laboratório de alto desempenho com suporte de P&D e fabricação especializada. Nossos barcos de quartzo de alta pureza premium, juntamente com nossos sistemas personalizáveis de Tubo, Mufla, Vácuo e CVD, são projetados para atender às rigorosas demandas de pirólise e carbonização em alta temperatura.

Não deixe que as impurezas do recipiente comprometam seus centros ativos de Co-Fe-NC. Entre em contato com a KINTEK hoje mesmo para encontrar o equipamento de processamento térmico perfeito e acessórios de alta pureza adaptados às suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Dhayanantha Prabu Jaihindh, Chun-Yi Chen. Bimetallic and Magnetic CoFe-/Nitrogen-Doped Carbon Nanocomposites as Catalysts for the Degradation of Rhodamine B. DOI: 10.1021/acsanm.5c02849

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual papel um molde de grafite de alta pureza desempenha durante o processo de sinterização SPS de Al2O3-TiC? Desbloqueie a Eficiência do Processo

- Qual é a função de uma prensa hidráulica de laboratório na preparação de corpos verdes de LLZO? Garanta Alta Densidade e Condutividade Iônica

- Por que um sistema de controle de fluxo de gás carreador é necessário para o tratamento térmico de lodo? Garanta Precisão & Proteja Equipamentos

- Por que uma sonda de amostragem de aço inoxidável resfriada a ar é utilizada? Garanta uma Análise Precisa de Combustão de Alta Temperatura

- Qual é o propósito de usar um cadinho de corindo e pó de grafite? Otimize a Recozimento de sua Liga de Alta Entropia

- Por que os vasos de reação de micro-ondas de alta pressão devem manter um excelente desempenho de vedação? Garanta o sucesso da síntese de carbono

- Qual faixa de temperatura os fornos de cadinho de grafite podem suportar? Atingindo Calor Extremo para Metais de Alto Ponto de Fusão

- Qual é o propósito principal de usar um moinho de bolas rotativo para Mn2AlB2? Alcançar homogeneização superior e pureza de fase