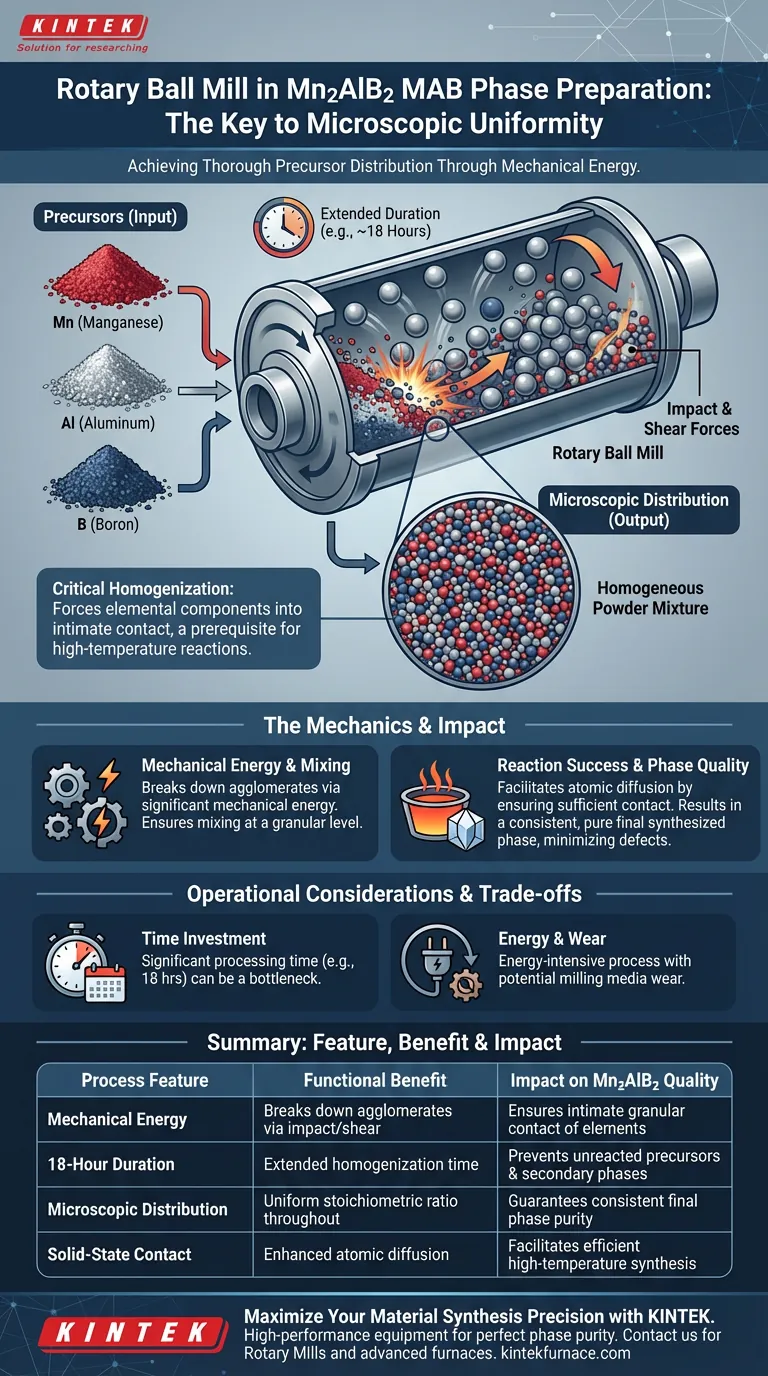

O propósito principal de usar um moinho de bolas rotativo na preparação do pó da fase MAB Mn2AlB2 é alcançar uma distribuição microscópica completa dos componentes precursores. Ao aplicar energia mecânica por um período prolongado, tipicamente cerca de 18 horas, o moinho garante que os pós de manganês, alumínio e boro sejam misturados de forma muito mais uniforme do que uma simples mistura conseguiria.

A moagem de bolas rotativa atua como uma etapa crítica de homogeneização que força os componentes elementares a um contato íntimo. Essa uniformidade microscópica é o pré-requisito para reações bem-sucedidas em alta temperatura, garantindo que a fase sintetizada final seja consistente e pura.

A Mecânica da Homogeneização

Utilizando Energia Mecânica

O moinho de bolas rotativo não apenas mexe os ingredientes; ele transfere uma energia mecânica significativa para a mistura de pós.

À medida que o moinho gira, as forças de impacto e cisalhamento quebram os aglomerados de partículas. Isso força os elementos díspares — manganês, alumínio e boro — a se misturarem em um nível granular.

Alcançando Distribuição Microscópica

O objetivo deste processo é a distribuição microscópica uniforme.

Na síntese em estado sólido, ter a composição média correta não é suficiente; os elementos devem ser misturados perfeitamente na escala microscópica. O processo de moagem de bolas garante que cada região distinta da mistura de pós contenha a proporção estequiométrica correta de elementos.

Impacto no Sucesso da Reação

Facilitando o Contato

Para que as reações em estado sólido ocorram, as partículas reagentes devem estar em contato físico para permitir a difusão atômica.

A duração prolongada da moagem garante que todos os elementos estejam em contato suficiente uns com os outros. Essa proximidade é vital para que o tratamento térmico subsequente em alta temperatura ocorra de forma eficiente.

Garantindo a Qualidade da Fase Final

O resultado final desta rigorosa mistura é a homogeneidade da fase sintetizada final.

Sem a mistura íntima fornecida pelo moinho de bolas, o produto final provavelmente conteria precursores não reagidos ou fases secundárias indesejadas. O processamento mecânico minimiza esses defeitos, levando a uma fase MAB Mn2AlB2 mais pura.

Considerações Operacionais e Compromissos

Investimento de Tempo

Uma consideração chave neste processo é a duração necessária para a eficácia.

A referência observa especificamente um tempo de processamento prolongado, como 18 horas. Isso faz da etapa de moagem um investimento de tempo significativo no ciclo de produção geral, atuando como um gargalo potencial para um fluxo de trabalho rápido.

Energia e Desgaste

A dependência de energia mecânica contínua implica um compromisso em termos de consumo de energia.

Embora necessário para a qualidade, o processo consome muita energia em comparação com métodos de mistura mais simples. Além disso, a ação mecânica pode introduzir desgaste nos meios de moagem, exigindo monitoramento cuidadoso para evitar contaminação (embora a contaminação não seja explicitamente detalhada na referência, é uma implicação padrão da moagem mecânica).

Otimizando Sua Estratégia de Síntese

Para garantir os melhores resultados na síntese de Mn2AlB2, alinhe seus parâmetros de processamento com seus requisitos de qualidade.

- Se seu foco principal é Alta Pureza de Fase: Adira estritamente a tempos de moagem prolongados (por exemplo, 18 horas) para garantir o contato microscópico de elementos necessário para um produto final homogêneo.

- Se seu foco principal é Consistência do Processo: Padronize a entrada de energia mecânica e a duração em todos os lotes para garantir uma distribuição estequiométrica reproduzível.

A moagem mecânica completa é a etapa fundamental que dita o sucesso de todo o processo de síntese.

Tabela Resumo:

| Recurso do Processo | Benefício Funcional | Impacto na Qualidade do Mn2AlB2 |

|---|---|---|

| Energia Mecânica | Quebra aglomerados por impacto/cisalhamento | Garante contato granular íntimo dos elementos |

| Duração de 18 Horas | Tempo prolongado de homogeneização | Previne precursores não reagidos e fases secundárias |

| Distribuição Microscópica | Proporção estequiométrica uniforme em toda parte | Garante pureza consistente da fase final |

| Contato em Estado Sólido | Difusão atômica aprimorada | Facilita a síntese eficiente em alta temperatura |

Maximize a Precisão da Síntese de Materiais com a KINTEK

Materiais de alto desempenho como as fases MAB Mn2AlB2 exigem preparação e processamento térmico rigorosos. A KINTEK fornece os equipamentos de ponta necessários para alcançar pureza de fase e consistência perfeitas. Apoiados por P&D e fabricação especializados, oferecemos Moinhos Rotativos, sistemas Muffle, Tubo, Vácuo e CVD de alta precisão, todos personalizáveis às suas necessidades específicas de pesquisa ou industriais.

Não deixe que a mistura inconsistente ou os gradientes térmicos comprometam seus resultados. Entre em contato com a KINTEK hoje mesmo para descobrir como nossos fornos de laboratório avançados e soluções de moagem podem otimizar seu fluxo de trabalho de produção.

Guia Visual

Referências

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo de forno de cerâmica de alumina? Garanta Segurança e Desempenho em Processos de Alta Temperatura

- Qual o papel da cola especializada de grafite? Soluções de Colagem Especializadas para Sistemas de Alta Temperatura

- Quais são as funções de uma bomba mecânica de alto vácuo no PETO de Ga2O3? Garanta a pureza na preparação do filme

- Como o design de uma caixa de grafite otimiza a sulfurização de filmes finos de Sb? Principais insights para a uniformidade do filme

- Por que os barcos de alumina são usados para deposição de Bi2Se3? Garanta síntese de alta pureza para isolantes topológicos

- Por que cadinhos de alumina de alta pureza são preferidos em relação aos cadinhos de quartzo a 1873 K? Garanta precisão em calor extremo

- Como a taxa excessiva de purga de gás afeta o tubo do forno de alumina? Prevenir Rachaduras e Prolongar a Vida Útil do Tubo

- Quais são as funções primárias dos moldes de grafite de alta pureza na SPS de cerâmicas de TiB2? Aprimorar a Precisão da Sinterização