Em resumo, a seleção do tubo de forno de cerâmica de alumina certo exige uma avaliação cuidadosa da sua capacidade de suportar as suas condições específicas de processo. Os fatores mais críticos são a temperatura máxima de operação, o ambiente químico ou atmosfera a que será exposto, e a sua resistência ao choque térmico de ciclos de aquecimento e arrefecimento.

Escolher um tubo de alumina não se trata de encontrar o único produto "melhor", mas sim de corresponder as propriedades do material e as dimensões físicas do tubo às exigências térmicas, químicas e mecânicas precisas da sua aplicação para garantir segurança, confiabilidade e integridade do processo.

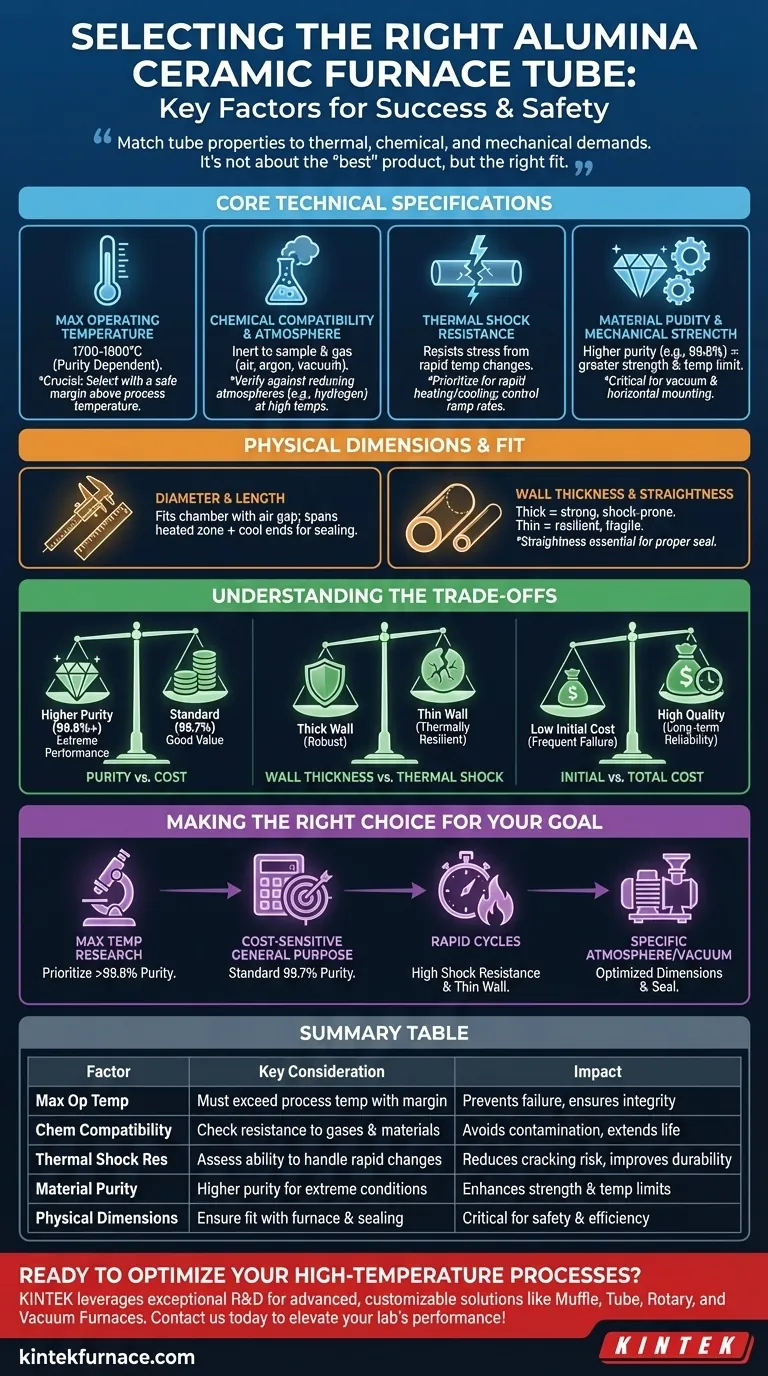

Especificações Técnicas Essenciais

O desempenho de todo o seu processo de alta temperatura depende das capacidades técnicas do tubo. Um julgamento incorreto de qualquer um desses fatores essenciais pode levar a experimentos falhos, contaminação de amostras ou falha catastrófica do equipamento.

Temperatura Máxima de Operação

Os tubos de alumina são definidos pela sua capacidade de funcionar em altas temperaturas, mas nem todos são criados da mesma forma. A temperatura máxima de uso para alumina é tipicamente em torno de 1700-1800°C, mas isso depende muito da pureza do material.

É crucial selecionar um tubo com uma classificação de temperatura de operação contínua que forneça uma margem de segurança acima da sua temperatura de processo pretendida.

Compatibilidade Química e Atmosfera

O tubo deve permanecer inerte e não reagir com a sua amostra ou com a atmosfera do processo (por exemplo, ar, gás inerte como argônio, ou vácuo). A alumina oferece excelente resistência à maioria dos produtos químicos, mas o seu desempenho pode degradar em certas atmosferas redutoras (como hidrogênio) a temperaturas muito altas.

Sempre verifique se o grau de alumina é compatível com os gases e materiais específicos que você estará usando para evitar contaminação da amostra ou falha prematura do tubo.

Resistência ao Choque Térmico

O choque térmico é o estresse induzido em um material por mudanças rápidas de temperatura, e é uma causa principal de fratura de tubos de cerâmica. A capacidade de um tubo de resistir a isso é determinada pelas suas propriedades materiais, espessura da parede e geometria geral.

Se o seu processo envolve aquecimento ou resfriamento rápido, você deve priorizar um tubo com alta classificação de resistência ao choque térmico e implementar taxas de rampa de temperatura controladas.

Pureza do Material e Resistência Mecânica

A pureza da alumina (por exemplo, 99,7% vs. 99,8%) impacta diretamente a sua resistência mecânica, densidade e temperatura máxima de operação. Uma pureza maior geralmente resulta em uma cerâmica mais densa e forte que tem um desempenho melhor nos limites superiores da sua faixa de temperatura.

Essa resistência é crítica para suportar estresse físico, especialmente em aplicações a vácuo ou quando o tubo é montado horizontalmente e sujeito a arqueamento ao longo do tempo.

Dimensões Físicas e Ajuste

Mesmo o tubo da mais alta qualidade é inútil se não se integrar corretamente com o seu forno. Dimensões precisas são inegociáveis tanto para a função quanto para a segurança.

Diâmetro e Comprimento

O diâmetro externo do tubo deve caber dentro da câmara de aquecimento do seu forno com um espaço adequado para a circulação de ar. O comprimento deve ser suficiente para abranger toda a zona aquecida e estender-se para as zonas finais mais frias, permitindo vedação e manuseio adequados.

Espessura da Parede e Retidão

A espessura da parede é um trade-off direto. Paredes mais espessas fornecem maior resistência mecânica e rigidez, mas têm menor resistência ao choque térmico. Paredes mais finas aquecem e resfriam de forma mais uniforme, mas são mais frágeis.

A retidão, ou baixo arqueamento, é essencial para garantir uma vedação adequada com flanges e para aplicações que envolvem inserção e remoção de amostras.

Compreendendo os Trade-offs

Um processo de seleção eficaz envolve equilibrar fatores concorrentes. Compreender esses compromissos é fundamental para fazer uma escolha econômica e confiável.

Pureza vs. Custo

A alumina de maior pureza (99,8%+) oferece desempenho superior em temperaturas extremas e é frequentemente necessária para ambientes de pesquisa ultralimpos. No entanto, ela vem com um significativo prêmio de custo.

Para muitas aplicações industriais ou de uso geral que operam em temperaturas mais baixas, um tubo de pureza padrão de 99,7% oferece um excelente equilíbrio entre desempenho e valor.

Espessura da Parede vs. Choque Térmico

Como mencionado, um tubo de parede espessa é mecanicamente robusto, mas mais propenso a rachaduras durante mudanças rápidas de temperatura. Um tubo de parede fina é mais termicamente resiliente, mas fisicamente delicado.

Sua escolha deve ser ditada se o seu desafio principal é o estresse mecânico (por exemplo, cargas pesadas, longos vãos horizontais) ou ciclos térmicos agressivos.

Investimento Inicial vs. Custo Total de Propriedade

Um tubo de baixo custo pode parecer atraente inicialmente, mas falhas frequentes levam a tempo de inatividade caro, materiais desperdiçados e custos de substituição repetidos.

Investir em um tubo de alta qualidade de um fornecedor conceituado frequentemente resulta em um custo total de propriedade menor devido à sua vida útil mais longa, confiabilidade aprimorada e prevenção de falhas de processo caras.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo aspecto mais importante do seu trabalho.

- Se o seu foco principal é pesquisa de ponta em temperaturas máximas: Priorize a alumina da mais alta pureza (99,8% ou superior) de um fornecedor conceituado para garantir a integridade do processo e a mínima contaminação.

- Se o seu foco principal é uma aplicação de uso geral e sensível ao custo: Um tubo de pureza padrão (99,7%) provavelmente oferecerá o melhor equilíbrio entre desempenho e orçamento, desde que atenda às suas necessidades de temperatura.

- Se o seu foco principal envolve ciclos rápidos de aquecimento e resfriamento: Preste a maior atenção às classificações de resistência ao choque térmico e considere um tubo de parede mais fina combinado com taxas de rampa controladas.

- Se o seu foco principal é manter uma atmosfera ou vácuo específico: Garanta que as dimensões, retidão e acabamento da extremidade do tubo sejam otimizados para criar uma vedação perfeita com suas flanges.

Em última análise, selecionar o tubo de forno certo é um passo crítico para garantir o sucesso e a segurança do seu processo de alta temperatura.

Tabela Resumo:

| Fator | Consideração Chave | Impacto |

|---|---|---|

| Temperatura Máxima de Operação | Deve exceder a temperatura do processo com uma margem de segurança | Previne falha do tubo e garante a integridade do processo |

| Compatibilidade Química | Verifique a resistência a gases (ex: hidrogênio) e materiais | Evita contaminação e prolonga a vida útil do tubo |

| Resistência ao Choque Térmico | Avalie a capacidade de lidar com mudanças rápidas de temperatura | Reduz o risco de rachaduras e melhora a durabilidade |

| Pureza do Material | Maior pureza (ex: 99,8%) para condições extremas | Aumenta a resistência e os limites de temperatura |

| Dimensões Físicas | Garanta o ajuste com o forno e a vedação adequada | Crítico para a segurança e eficiência operacional |

Pronto para otimizar seus processos de alta temperatura com o tubo de forno de cerâmica de alumina perfeito? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a confiabilidade e a eficiência. Entre em contato conosco hoje para discutir como nossos tubos de forno personalizados podem elevar o desempenho e a segurança do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as funções secundárias dos moldes de grafite de alta pureza? Desbloqueando Capacidades Avançadas de Sinterização

- Por que um sistema de bombeamento a vácuo é essencial para experimentos com ligas DD6 e cascas cerâmicas? Obtenha resultados de alta pureza

- Qual é o propósito principal de uma bomba de vácuo na redução fotocatalítica de CO2? Garanta Ambientes Puros para Dados Precisos

- Quais são as vantagens técnicas do uso de cadinhos de cerâmica para a pirólise de fiapos de moxa? Garanta uma Análise Térmica Precisa

- Como um Controlador de Fluxo de Massa (MFC) de precisão regula o gás carreador de argônio para afetar o crescimento de nanofolhas de WS2?

- Por que os cadinhos cerâmicos de Y2O3 são preferidos em relação aos de Al2O3 para superligas Y-DD5? Descubra a Inércia Superior da Ítria

- Quais são as vantagens de usar barcos de quartzo de alta pureza? Garanta a pureza na síntese de nanotubos de carbono

- Qual é a função de um tubo de proteção cerâmico em um forno? Proteger medições e equipamentos de alta temperatura