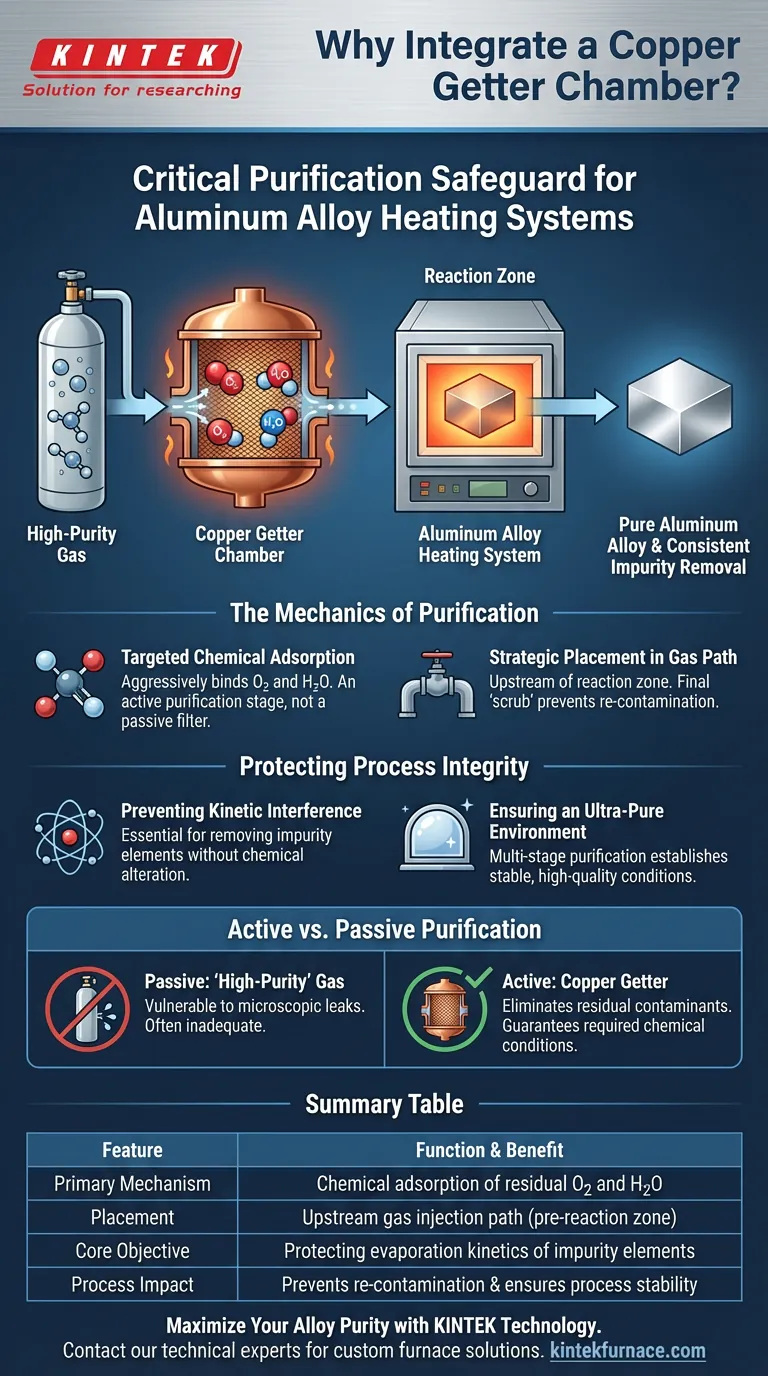

Uma câmara de getter de cobre atua como uma salvaguarda crítica de purificação integrada diretamente no caminho de injeção de gás de sistemas de aquecimento de ligas de alumínio. Seu propósito específico é adsorver quimicamente o oxigênio e a umidade residuais dos gases antes que eles entrem na zona de reação de alta temperatura. Isso garante que o ambiente permaneça ultra-puro, evitando que contaminantes perturbem a delicada cinética de evaporação necessária para remover impurezas da liga.

A câmara de getter de cobre serve como uma barreira ativa final contra contaminação, eliminando vestígios microscópicos de oxigênio e água para manter as condições químicas precisas necessárias para a purificação eficaz da liga.

A Mecânica da Purificação

Adsorção Química Direcionada

O principal mecanismo do getter de cobre é a adsorção química. Ao contrário dos filtros mecânicos simples que retêm partículas, o getter de cobre reage quimicamente com impurezas específicas.

Ele visa agressivamente e se liga a vestígios de oxigênio e umidade encontrados no fluxo de gás. Isso transforma o getter em um estágio de purificação ativo em vez de uma peneira passiva.

Posicionamento Estratégico no Caminho do Gás

A câmara é instalada especificamente dentro do caminho de injeção de gás, a montante da zona de reação.

Ao posicionar o estágio de purificação aqui, o sistema garante que os gases de alta pureza sejam "purificados" uma última vez imediatamente antes do uso. Isso evita qualquer recontaminação que possa ocorrer nas linhas de entrega.

Protegendo a Integridade do Processo

Prevenindo Interferência Cinética

O objetivo final desta integração é proteger a cinética de evaporação dos elementos de impureza.

Durante o processo de aquecimento, impurezas específicas devem ser evaporadas da liga de alumínio. Se oxigênio ou umidade estiverem presentes, eles podem alterar o comportamento químico desses elementos, tornando-os difíceis ou impossíveis de remover.

Garantindo um Ambiente Ultra-Puro

O getter permite uma estratégia de "purificação em múltiplos estágios".

Ao remover os vestígios finais de contaminantes, o sistema estabelece um ambiente ultra-puro. Essa estabilidade é essencial para resultados consistentes e de alta qualidade no tratamento térmico de ligas de alumínio.

Compreendendo os Requisitos Operacionais

A Necessidade de Purificação Ativa

Uma armadilha comum é supor que obter cilindros de gás de "alta pureza" seja suficiente para o processamento sensível de ligas.

A integração de um getter de cobre reconhece que a pureza passiva é frequentemente inadequada. Sem este estágio de adsorção química ativa, vazamentos microscópicos ou contaminação residual nas linhas poderiam comprometer todo o processo de aquecimento, tornando irrelevante a pureza teórica do gás de origem.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processamento de ligas de alumínio, considere como este componente se alinha com seus objetivos:

- Se o seu foco principal é a Estabilidade do Processo: Garanta que seu sistema inclua um getter de cobre para eliminar variáveis de oxigênio e umidade que causam remoção inconsistente de impurezas.

- Se o seu foco principal é a Pureza da Liga: Confie na adsorção química do getter para evitar que a contaminação ambiental interfira na evaporação de elementos indesejados.

A integração de um getter de cobre não se trata apenas de entrega de gás; trata-se de garantir as condições químicas necessárias para resultados metalúrgicos precisos.

Tabela Resumo:

| Recurso | Função e Benefício |

|---|---|

| Mecanismo Primário | Adsorção química de $O_2$ e $H_2O$ residuais |

| Posicionamento | Caminho de injeção de gás a montante (pré-zona de reação) |

| Objetivo Principal | Proteção da cinética de evaporação de elementos de impureza |

| Impacto no Processo | Evita recontaminação e garante estabilidade do processo |

| Benefício do Material | Mantém ambientes ultra-puros para ligas de alta qualidade |

Maximize a Pureza da Sua Liga com a Tecnologia KINTEK

Não deixe que contaminantes microscópicos comprometam seus resultados metalúrgicos. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Muffle, Tube, Rotary e Vacuum, todos personalizáveis para integrar estágios avançados de purificação, como câmaras de getter de cobre. Apoiados por P&D especializado e fabricação de precisão, ajudamos você a manter as condições químicas exatas necessárias para a ciência de materiais superior.

Pronto para elevar a precisão do seu tratamento térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais são as vantagens de usar um forno de secagem a vácuo de laboratório para nanomateriais de ZnO modificados? Proteja a Nano-Integridade

- Quais funções os cadinhos de grafite de alta pureza desempenham na síntese de carboneto de tântalo? Funções Térmicas e Químicas Essenciais

- Por que um forno de secagem de temperatura constante de precisão é necessário para pós cerâmicos BZT? Garanta a Qualidade Perfeita do Pó

- Para quais processos a bomba de vácuo multifuncional de água circulante é adequada? Ideal para necessidades de vácuo limpo e econômico em laboratório

- Que papéis de segurança e ambientais os sistemas de exaustão de laboratório e de flare desempenham na pirólise? Garanta um espaço de trabalho de laboratório seguro

- Quais são os benefícios de selar a solda SAC305 em tubos de quartzo a vácuo? Garanta a Integridade da Liga de Alta Confiabilidade

- Qual é a importância dos controladores de fluxo de massa de alta precisão nos testes de NiFe2O4? Garanta a Integridade dos Dados

- Quais são as vantagens de usar um cadinho de platina? Essencial para a Síntese de Vidro Alumino-Borossilicato de Alta Pureza