A principal vantagem de usar um forno de secagem a vácuo de laboratório para nanomateriais de ZnO modificados é a preservação de ligações químicas sensíveis ao calor através do processamento a baixa temperatura. Ao criar um ambiente de pressão negativa, o forno reduz significativamente o ponto de ebulição dos solventes de limpeza. Isso permite uma secagem rápida e completa a uma temperatura moderada de 60°C, prevenindo a degradação térmica de moléculas delicadas de citral e garantindo que o desempenho responsivo ao pH do material permaneça intacto.

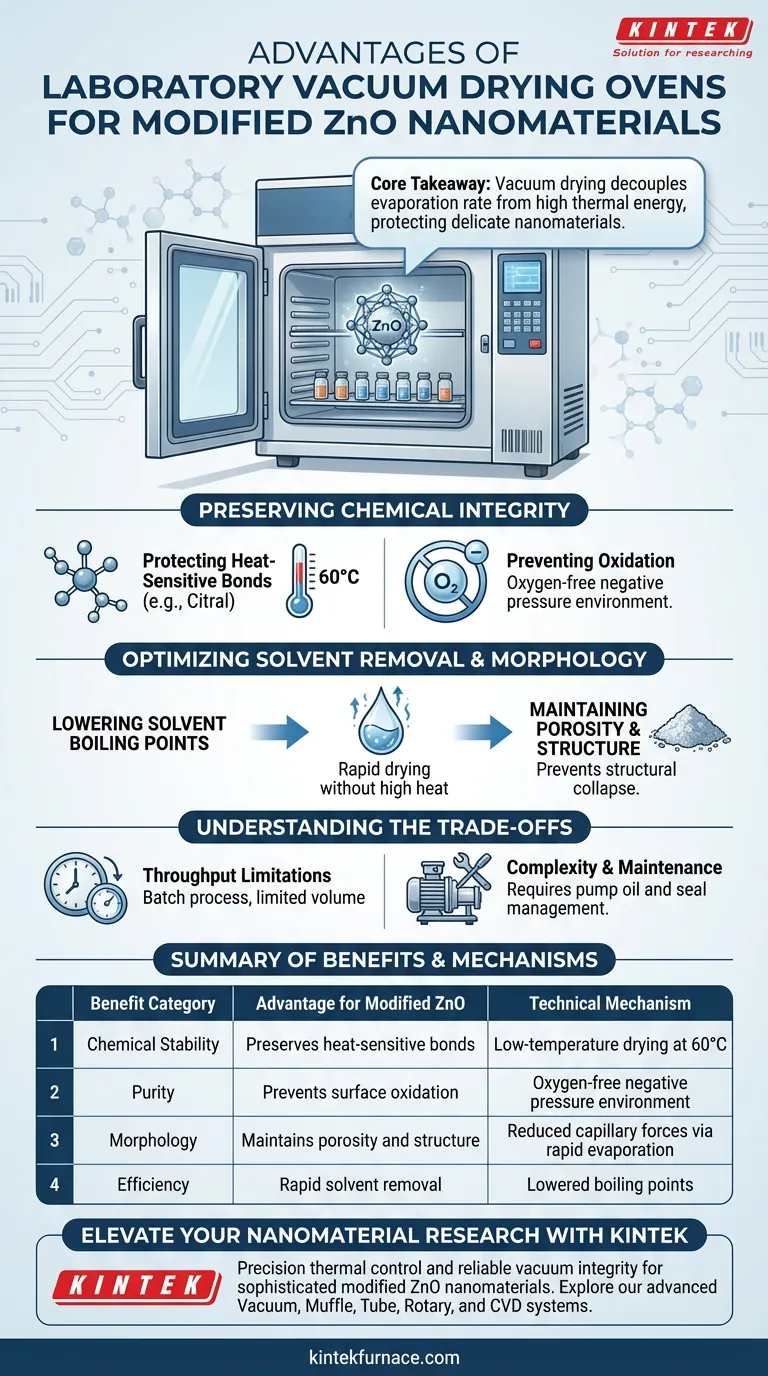

Ponto Principal A secagem a vácuo desacopla a taxa de evaporação da alta energia térmica, permitindo remover solventes difíceis sem submeter nanomateriais delicados a calor destrutivo. Este processo protege a funcionalidade química das modificações de superfície, prevenindo a oxidação.

Preservando a Integridade Química

O desafio mais crítico no processamento de nanomateriais modificados é remover solventes sem destruir a própria modificação de superfície.

Protegendo Ligações Sensíveis ao Calor

O ZnO modificado frequentemente incorpora moléculas orgânicas, como o citral, para obter funcionalidades específicas, como responsividade ao pH. Essas moléculas são inerentemente sensíveis ao calor.

Submeter esses materiais à secagem padrão de alta temperatura pode degradar as ligações covalentes que unem o modificador à nanopartícula. Utilizando um forno a vácuo, você pode operar a aproximadamente 60°C, uma temperatura segura para essas ligações orgânicas, ao mesmo tempo em que obtém uma rápida evaporação do solvente.

Prevenindo a Oxidação

Fornos de secagem padrão expõem os materiais ao ar aquecido, o que pode acelerar reações oxidativas.

Um ambiente a vácuo remove efetivamente o oxigênio da câmara. Isso previne a potencial oxidação da superfície do nanomaterial ou do modificador orgânico, garantindo que a composição química permaneça estável durante a fase de secagem.

Otimizando a Remoção de Solvente e a Morfologia

Além da preservação química, o mecanismo físico da secagem a vácuo oferece vantagens estruturais distintas para nanomateriais.

Reduzindo Pontos de Ebulição de Solventes

O ambiente a vácuo reduz a pressão atmosférica ao redor da amostra. Essa mudança física reduz significativamente o ponto de ebulição de solventes comuns como água ou etanol.

Isso permite que os solventes evaporem vigorosamente a temperaturas muito abaixo de seus pontos de ebulição padrão. Você obtém uma "secagem completa" sem o "calor intenso" que normalmente causaria mudanças de fase ou danos estruturais.

Mantendo a Porosidade e a Estrutura

Embora o objetivo principal para o ZnO modificado seja proteger as ligações químicas, a secagem a vácuo também auxilia na preservação da morfologia física.

A rápida evaporação sob vácuo ajuda a prevenir o colapso estrutural frequentemente causado pela exposição prolongada a forças capilares durante a secagem lenta ao ar. Isso ajuda a manter a natureza solta e porosa do pó, o que é essencial para etapas de processamento subsequentes, como moagem ou moldagem.

Compreendendo os Compromissos

Embora a secagem a vácuo seja superior para nanomateriais sensíveis ao calor, ela introduz considerações operacionais específicas em comparação com a secagem térmica padrão.

Limitações de Vazão

A secagem a vácuo é inerentemente um processo em batelada. Ao contrário de secadores de esteira ou contínuos a ar, a câmara deve ser selada, evacuada e pressurizada novamente para cada ciclo. Isso limita o volume de material que você pode processar em um determinado período.

Complexidade e Manutenção

O sistema requer uma bomba de vácuo e câmaras perfeitamente seladas para funcionar. Isso introduz variáveis como manutenção do óleo da bomba, integridade da vedação e gerenciamento de vapores de solvente condensados, que exigem mais atenção do operador do que um simples forno de convecção.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você esteja aplicando esta tecnologia corretamente ao seu projeto, considere as seguintes recomendações específicas.

- Se o seu foco principal é o Desempenho Funcional: Priorize o nível de vácuo para manter as temperaturas em ou abaixo de 60°C, garantindo que a modificação de citral responsiva ao pH permaneça quimicamente ativa.

- Se o seu foco principal é a Morfologia Estrutural: Use o vácuo para acelerar a remoção do solvente, prevenindo o colapso capilar e garantindo uma estrutura de pó solta e porosa.

- Se o seu foco principal é a Pureza: Confie no ambiente a vácuo para excluir o oxigênio, prevenindo a oxidação da superfície que poderia interferir nas propriedades eletroquímicas ou catalíticas.

Ao substituir a intensidade térmica pela redução de pressão, você garante que a química sofisticada de seus nanomateriais modificados sobreviva intacta à fase de processamento.

Tabela Resumo:

| Categoria de Benefício | Vantagem para ZnO Modificado | Mecanismo Técnico |

|---|---|---|

| Estabilidade Química | Preserva ligações sensíveis ao calor (por exemplo, Citral) | Secagem a baixa temperatura a 60°C |

| Pureza | Previne a oxidação da superfície | Ambiente de pressão negativa livre de oxigênio |

| Morfologia | Mantém a porosidade e a estrutura | Forças capilares reduzidas via evaporação rápida |

| Eficiência | Rápida remoção de solvente | Pontos de ebulição reduzidos de água/etanol |

Eleve Sua Pesquisa em Nanomateriais com a KINTEK

A precisão é fundamental ao processar nanomateriais de ZnO modificados sofisticados. Na KINTEK, entendemos que proteger a funcionalidade química sensível ao calor requer controle térmico superior e integridade de vácuo confiável.

Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas avançados de Vácuo, Mufla, Tubo, Rotativo e CVD, todos personalizáveis para atender às suas necessidades exclusivas de laboratório. Seja preservando ligações de citral responsivas ao pH ou prevenindo a oxidação da superfície, nossos fornos de alta temperatura fornecem os ambientes estáveis e controlados que sua pesquisa exige.

Pronto para otimizar seu processo de secagem? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são as funções estruturais do recipiente de vidro de quartzo de câmara dupla? Otimizar a análise de vapor de liga de magnésio

- Quais papéis os moldes de grafite de alta pureza desempenham na SPS de sulfeto de cobre? Melhore a qualidade do seu material termelétrico

- Que papéis os moldes de grafite de alta pureza desempenham no SPS? Desvende o segredo para um Sinterização Superior por Plasma de Faísca

- Os tubos do forno de cerâmica de alumina podem ser reutilizados?Maximizar a vida útil e a poupança de custos

- Quais indústrias se beneficiam do uso de tubos de cerâmica de alumina? Essencial para ambientes corrosivos e de alta temperatura

- Por que os tubos de reação de quartzo de alta pureza são utilizados em reações CVD para a preparação de nanotubos de carbono dopados com Ni-Co?

- Como a bomba de vácuo multifuncional de água circulante cria vácuo? Descubra seu Mecanismo Livre de Óleo

- Por que usar controle de fluxo de gás de alta precisão para argônio em simulações de migração de óleo? Alcance a precisão de Re=215