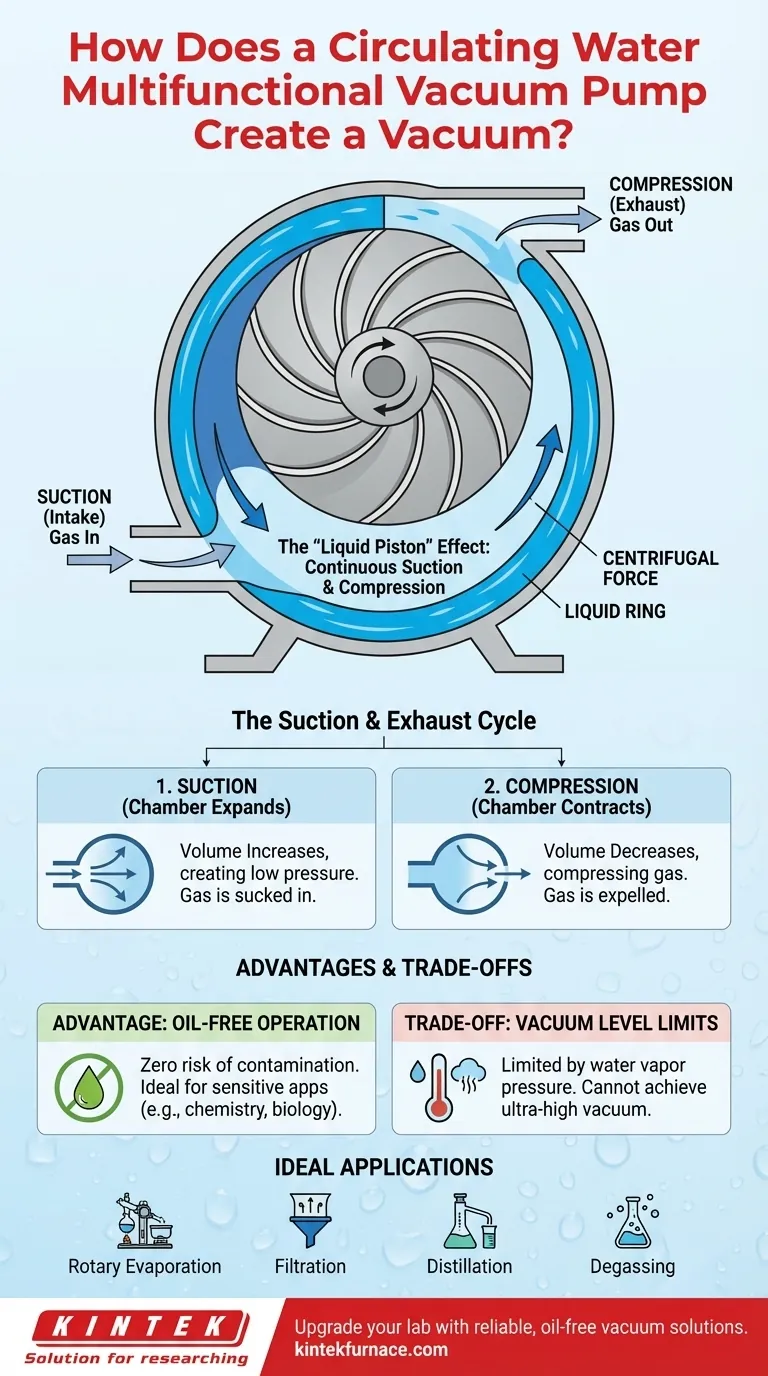

Em sua essência, uma bomba de vácuo de água circulante cria vácuo usando um impulsor em rotação rápida para formar um anel de água dentro da carcaça da bomba. Como o impulsor é deslocado (excêntrico), o espaço entre suas pás e o anel de água muda constantemente, primeiro expandindo para sugar o gás e depois contraindo para comprimi-lo e expulsá-lo. Este ciclo contínuo de sucção e compressão é o que diminui a pressão e gera o vácuo.

A bomba não aspira o ar diretamente. Em vez disso, ela usa a força centrífuga para transformar seu suprimento de água em um pistão líquido dinâmico. A mudança de volume das câmaras criadas por este "pistão" é o que aspira e remove o gás de um sistema.

O Mecanismo Principal: Da Água ao Vácuo

Para entender como esta bomba funciona, precisamos seguir a jornada da água dentro dela. Todo o processo é uma aplicação inteligente da dinâmica dos fluidos e do projeto mecânico.

O Papel do Fluido de Trabalho

A bomba é preenchida com um fluido de trabalho, que geralmente é apenas água. Esta é uma característica fundamental do projeto, pois a água serve tanto como meio de vedação quanto de compressão, eliminando a necessidade de óleo.

Criando o Anel Líquido

Quando a bomba é ligada, um motor aciona um impulsor com múltiplas pás. À medida que o impulsor gira em alta velocidade, a força centrífuga lança a água para fora contra a parede interna da carcaça cilíndrica da bomba, formando um anel de líquido consistente e rotativo.

O 'Pistão Líquido' em Ação

Crucialmente, o impulsor é montado excentricamente (fora do centro) dentro da carcaça. A superfície interna do anel de água é concêntrica com a carcaça, mas o impulsor não é.

Este deslocamento significa que, à medida que as pás do impulsor giram, o espaço entre o cubo do impulsor e a superfície interna do anel de água muda continuamente. Isso cria uma série de pequenas câmaras em forma de crescente que se expandem e contraem a cada rotação. Essa dinâmica é frequentemente chamada de "pistão líquido".

O Ciclo de Sucção e Exaustão

O processo de criação de vácuo ocorre em duas fases distintas durante cada rotação:

- Sucção (Admissão): À medida que uma câmara entre duas pás gira além da porta de entrada, o volume dessa câmara aumenta. Essa expansão cria uma zona de baixa pressão (pressão negativa), que aspira gás do sistema que você deseja evacuar.

- Compressão (Exaustão): À medida que essa mesma câmara continua sua rotação, o design excêntrico a força a diminuir de volume. Isso comprime o gás capturado. Uma vez que a pressão é alta o suficiente, o gás (juntamente com uma pequena quantidade de vapor de água) é forçado para fora através da porta de exaustão.

Este ciclo se repete rapidamente para cada câmara entre as pás, resultando em uma ação de bombeamento contínua e suave que reduz constantemente a pressão no recipiente conectado.

Compreendendo as Vantagens e Desvantagens

Embora eficaz, este design tem benefícios e limitações específicos que o tornam adequado para algumas aplicações, mas não para outras.

Principal Vantagem: Operação Livre de Óleo

O benefício mais significativo é que a bomba é livre de óleo. Como a água é o único fluido de vedação e lubrificação, não há risco de vapor de óleo contaminar seu experimento ou produto. Isso a torna ideal para aplicações sensíveis em química, biologia e produtos farmacêuticos. Também resulta em menor ruído e manutenção mais simples.

Desvantagem: Limitações do Nível de Vácuo

O vácuo máximo que esta bomba pode atingir é limitado pela pressão de vapor da água utilizada. À medida que a pressão no sistema cai, a própria água começará a ferver (evaporar). Este vapor de água entra no vácuo, e a bomba não pode diminuir a pressão abaixo deste ponto. O nível de vácuo é, portanto, dependente da temperatura, pois a água mais quente tem uma pressão de vapor mais alta.

Desvantagem: Consumo e Qualidade da Água

A água circulante absorve o calor gerado durante a compressão do gás. Com o tempo, esta água aquecerá, reduzindo a eficiência da bomba. Em algumas configurações, água fria fresca é continuamente fornecida para manter o desempenho. Além disso, se a bomba for usada para evacuar gases corrosivos ou reativos, estes podem se dissolver na água, exigindo seu eventual tratamento e descarte.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de uma bomba requer a correspondência de suas capacidades com seu objetivo específico.

- Se seu foco principal são os processos de rotina de laboratório: Para aplicações como evaporação rotativa, filtração, destilação e desgaseificação, a bomba de vácuo de água circulante é uma excelente escolha, econômica e limpa.

- Se seu foco principal é atingir vácuo alto ou ultra-alto: Para processos como espectrometria de massa ou experimentos de ciência de superfície que exigem pressões muito abaixo da pressão de vapor da água, esta bomba é inadequada. Você precisará considerar bombas de múltiplos estágios, à base de óleo ou de palheta seca.

Em última análise, a bomba de vácuo de água circulante é um cavalo de batalha confiável para necessidades de vácuo de uso geral, onde a limpeza e a simplicidade são primordiais.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Mecanismo Principal | Usa um impulsor rotativo para formar um anel de água, criando câmaras que se expandem e contraem para sugar e expelir gás. |

| Principal Vantagem | Operação livre de óleo, prevenindo a contaminação em aplicações sensíveis como química e biologia. |

| Limitação do Vácuo | Limitado pela pressão do vapor de água; não pode atingir níveis de vácuo ultra-altos. |

| Aplicações Ideais | Evaporação rotativa, filtração, destilação e desgaseificação onde a limpeza é crucial. |

Atualize seu laboratório com soluções de vácuo confiáveis e livres de óleo da KINTEK! Aproveitando excepcional P&D e fabricação interna, fornecemos fornos de alta temperatura e sistemas de vácuo avançados e adaptados às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você está envolvido em química, biologia ou produtos farmacêuticos e precisa de tecnologia de vácuo limpa e eficiente, entre em contato conosco hoje para discutir como podemos aprimorar seus processos e oferecer desempenho superior!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as vantagens de usar barcos de quartzo de alta pureza? Garanta a pureza na síntese de nanotubos de carbono

- Quais são as vantagens técnicas do uso de tubos de quartzo de alta pureza? Otimize o calor e a pureza na análise de combustão

- Como é que os tubos de cerâmica de alumina se comparam aos tubos de cerâmica de quartzo em termos de propriedades térmicas?Explicação das principais diferenças

- Qual é o papel fundamental de um moinho na preparação de matérias-primas para experimentos de evaporação e condensação de magnésio? Maximizar Reatividade e Rendimento

- Como o design geométrico de uma cesta de amostra afeta a precisão da medição na análise termogravimétrica?

- Por que a tecnologia de Defletor de Radiação Interna (IRB) é usada em projetos de moldes? Aprimorar a Qualidade da Solidificação Direcional

- Por que um cadinho de alumina de alta pureza é usado para experimentos de fio-núcleo? Garanta a transferência de calor com contaminação zero

- Como um sistema de bomba de vácuo é usado para simular condições de gaseificação em alta altitude? Replicar níveis de pressão de 3000m