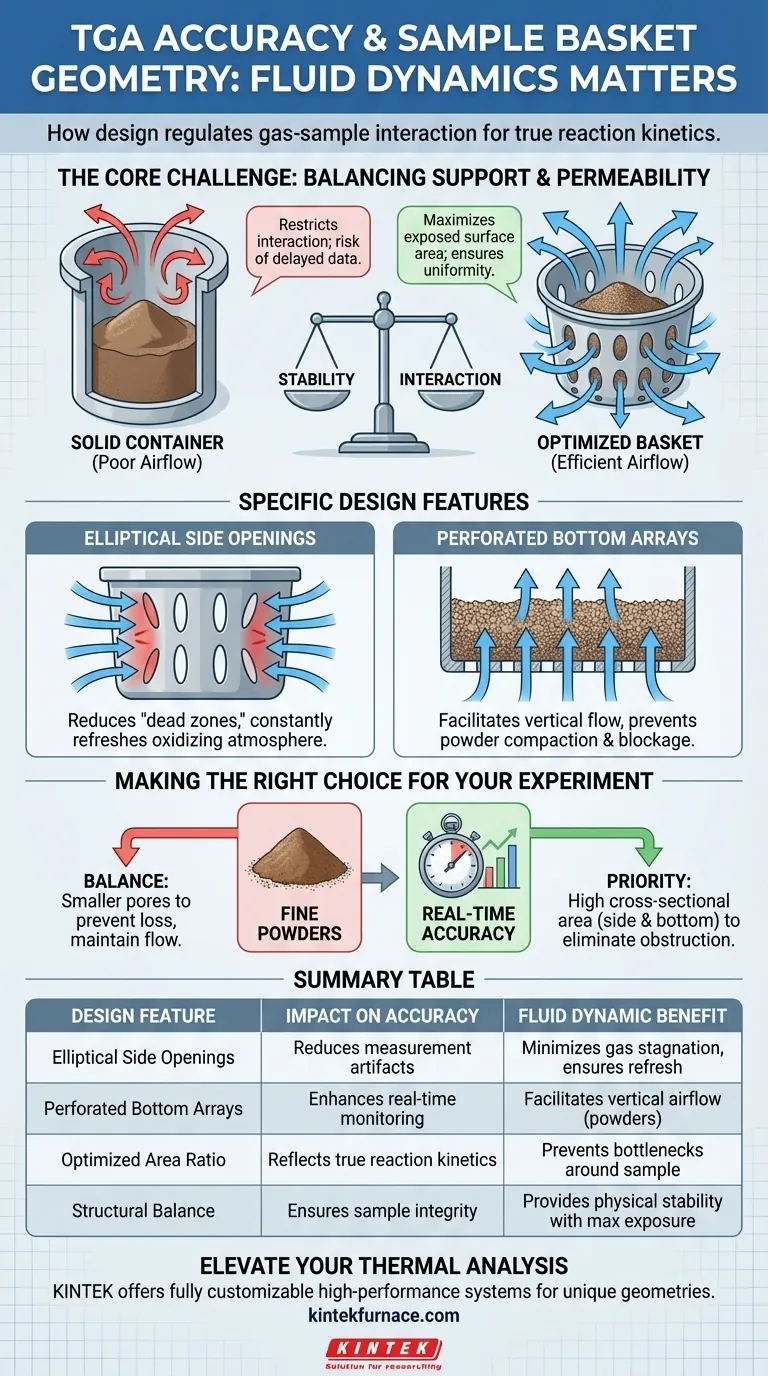

O design geométrico de uma cesta de amostra influencia significativamente a precisão da medição ao regular como o agente oxidante interage com o material. Recursos como aberturas laterais elípticas e arranjos de fundo perfurados são projetados para otimizar a dinâmica de fluidos. Essa geometria específica minimiza a obstrução do fluxo de ar, garantindo que os dados de perda de massa registrados durante a análise termogravimétrica reflitam a verdadeira cinética da reação, em vez de artefatos causados pela má circulação de gases.

A análise termogravimétrica precisa depende de um equilíbrio preciso entre estabilidade física e eficiência aerodinâmica. O design da cesta deve suportar a amostra com segurança, ao mesmo tempo em que maximiza a área transversal efetiva para o fluxo de ar, a fim de evitar bloqueios que distorçam os dados em tempo real.

O Papel da Geometria na Dinâmica de Fluidos

Equilibrando Suporte e Permeabilidade

O principal desafio no design da cesta é suportar a amostra — como pó de café residual — enquanto permite que o agente oxidante (como o ar) permeie livremente.

Um recipiente sólido fornece suporte máximo, mas restringe a interação de gases apenas à superfície superior. Inversamente, uma estrutura altamente aberta maximiza o fluxo, mas arrisca a perda de amostra.

A geometria ideal usa recortes específicos para manter a integridade estrutural, ao mesmo tempo em que aumenta significativamente a área superficial exposta ao fluxo de gás.

Prevenindo Obstrução do Fluxo de Ar

Quando o fluxo de ar é obstruído pelas paredes ou pelo fundo da cesta, o processo de oxidação torna-se inconsistente.

Essa inconsistência leva a leituras de perda de massa atrasadas ou irregulares, que não representam com precisão o comportamento térmico da amostra.

Ao manter uma relação apropriada da área transversal, o design evita esses gargalos, garantindo que o agente oxidante atinja a amostra uniformemente.

Recursos de Design Específicos e Seu Impacto

Aberturas Laterais Elípticas

A inclusão de aberturas elípticas nas laterais da cesta é uma escolha estratégica para gerenciar a dinâmica de fluidos.

Essas aberturas permitem que o ar entre de vários ângulos, reduzindo as "zonas mortas" onde pode ocorrer estagnação de gás.

Isso garante que a atmosfera oxidante seja constantemente renovada ao redor da amostra, levando a um monitoramento mais confiável.

Arranjos de Fundo Perfurados

O fundo da cesta é frequentemente a área de maior resistência ao fluxo de ar em designs padrão.

A implementação de um arranjo perfurado na base permite que o agente oxidante flua para cima através da massa da amostra.

Esse fluxo vertical é crucial para obter precisão em tempo real, especialmente para amostras granulares ou em pó que, de outra forma, poderiam compactar e bloquear a passagem de ar.

Compreendendo as Compensações

O Conflito entre Estabilidade e Interação

Embora aumentar a área aberta de uma cesta melhore o fluxo de ar, isso introduz riscos potenciais em relação à contenção da amostra.

Se as perfurações ou aberturas forem muito grandes em relação ao tamanho das partículas da amostra (por exemplo, pós finos), o material pode cair ou se soltar.

Portanto, a "otimização" mencionada no design é um compromisso calculado: maximizar as aberturas apenas até o ponto em que a estabilidade da amostra seja comprometida.

Fazendo a Escolha Certa para o Seu Experimento

Para garantir a validade dos seus dados termogravimétricos, você deve adequar a geometria da cesta às suas necessidades analíticas específicas.

- Se o seu foco principal é a precisão da perda de massa em tempo real: Priorize cestas com altas relações de área transversal, como aquelas com perfurações laterais e de fundo, para eliminar a obstrução do fluxo de ar.

- Se o seu foco principal é a análise de pós finos: Selecione um design que equilibre aberturas aerodinâmicas com tamanhos de poro suficientemente pequenos para evitar a perda física da amostra, mantendo a eficiência do fluxo.

Ao tratar a cesta de amostra como um componente ativo do sistema de dinâmica de fluidos, em vez de um suporte passivo, você garante a fidelidade dos seus dados de análise térmica.

Tabela Resumo:

| Recurso de Design | Impacto na Precisão | Benefício da Dinâmica de Fluidos |

|---|---|---|

| Aberturas Laterais Elípticas | Reduz artefatos de medição | Minimiza zonas de estagnação de gás e garante a renovação de gás |

| Arranjos de Fundo Perfurados | Melhora o monitoramento em tempo real | Facilita o fluxo de ar vertical através de amostras granulares ou em pó |

| Relação de Área Otimizada | Reflete a verdadeira cinética da reação | Previne obstrução do fluxo de ar e gargalos ao redor da amostra |

| Equilíbrio Estrutural | Garante a integridade da amostra | Fornece estabilidade física enquanto maximiza a exposição da área superficial |

Eleve Sua Análise Térmica com Engenharia de Precisão

Maximize a precisão da sua caracterização de materiais com as soluções de laboratório avançadas da KINTEK. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às suas geometrias experimentais e requisitos de dinâmica de fluidos exclusivos.

Se você está analisando pós finos ou compósitos complexos, nossos fornos de alta temperatura e acessórios especializados garantem circulação de gás consistente e dados confiáveis. Entre em contato conosco hoje para discutir como nossos sistemas personalizáveis podem otimizar os resultados da sua pesquisa.

Guia Visual

Referências

- Beata Brzychczyk, L. J. Sikora. Modernization of a Tube Furnace as Part of Zero-Waste Practice. DOI: 10.3390/su17198940

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as propriedades elétricas dos tubos de alumina? Descubra isolamento superior para condições extremas

- É necessário adicionar água ao ligar a bomba de vácuo multifuncional de água circulante? Garanta o Desempenho Ideal e Evite Danos

- Qual é a função de uma bomba de vácuo na reciclagem de capacitores de tântalo? Otimize a Pureza e a Velocidade

- Quais condições necessárias um câmara de vácuo fornece para a deposição de vapor? Síntese de Nano-fluidos de Alta Pureza

- Qual é a função principal de um forno de secagem a temperatura constante? Integridade do Gel de Vidro Bioativo Master S53P4

- Por que os eletrólitos sólidos de haleto à base de terras raras devem ser manuseados em uma caixa de luvas? Proteja seus materiais contra a degradação

- Qual é a importância do barco de quartzo no crescimento de cristais de BPEA? Essencial para Pureza e Desempenho

- Qual o papel de um autoclave de alta pressão com revestimento de PTFE na síntese de nanobastões de ZnO? Benefícios Chave e Fatores de Crescimento