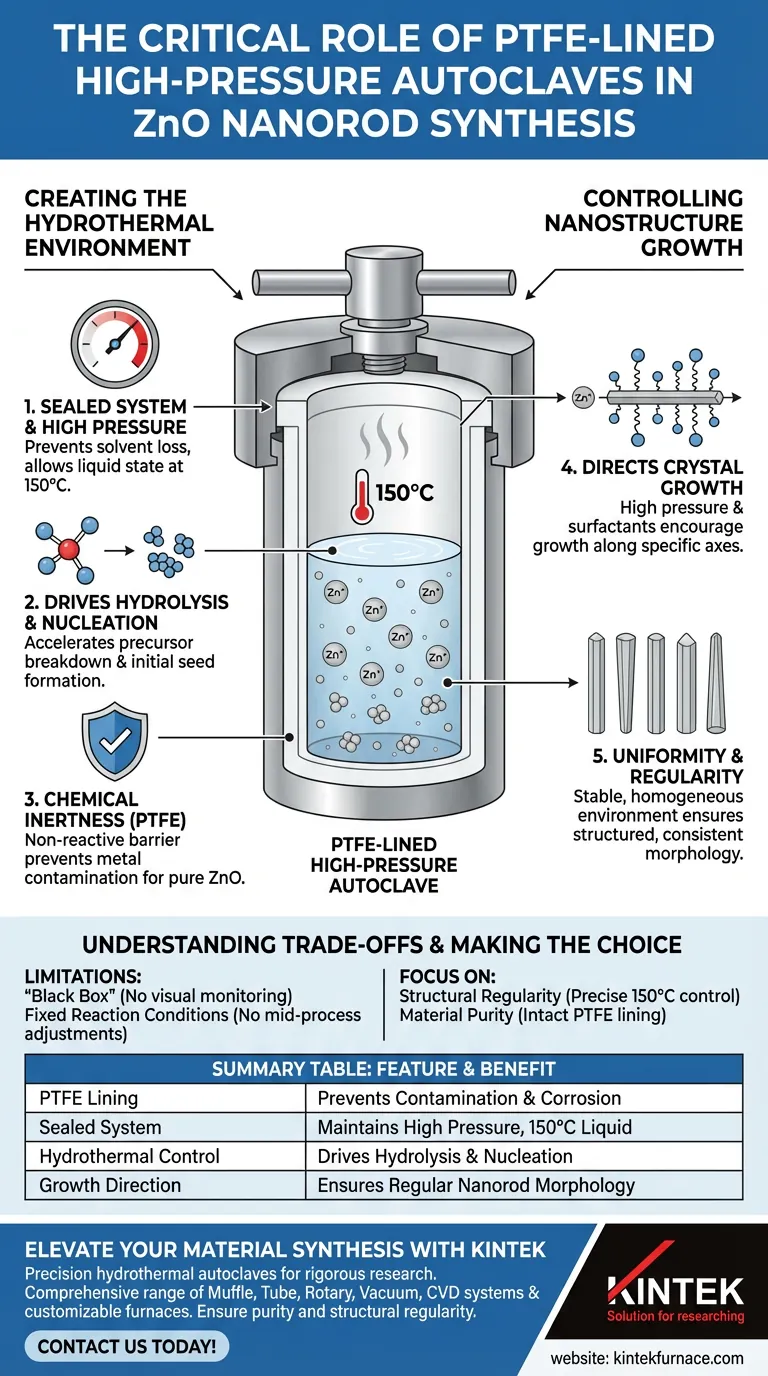

O autoclave de alta pressão com revestimento de PTFE serve como o vaso de reação crítico para a síntese hidrotérmica de nanobastões de Óxido de Zinco (ZnO). Ele cria um ambiente selado e resistente à corrosão que permite que as soluções precursoras sejam aquecidas a 150°C, mantendo alta pressão. Essa combinação específica de calor e contenção é necessária para impulsionar efetivamente a hidrólise e a nucleação dos íons de zinco.

Ao estabelecer um ambiente de alta pressão e alta temperatura dentro de uma câmara quimicamente inerte, o autoclave facilita as condições precisas necessárias para que o ZnO cresça em nanobastões estruturados e regulares ao longo de eixos cristalinos específicos.

Criando o Ambiente Hidrotérmico

A Necessidade de Alta Pressão

O autoclave atua como um sistema selado, que impede que os solventes escapem como vapor.

Isso gera alta pressão interna, permitindo que a solução precursora permaneça líquida a 150°C — temperaturas que, de outra forma, fariam a solução evaporar em um recipiente aberto.

Impulsionando a Hidrólise e a Nucleação

A temperatura e a pressão elevadas dentro do vaso alteram significativamente as propriedades físicas do solvente.

Este ambiente acelera a hidrólise, a quebra química dos materiais precursores. Simultaneamente, promove a nucleação, o passo inicial onde os íons de zinco começam a se agrupar e formar as sementes fundamentais da estrutura cristalina.

Inércia Química via PTFE

O aspecto "revestido de PTFE" do equipamento é essencial para manter a pureza da reação.

O PTFE (Politetrafluoretileno) fornece uma barreira não reativa entre as soluções precursoras corrosivas e a carcaça metálica do autoclave. Isso garante que os nanobastões de ZnO sintetizados não sejam contaminados por impurezas metálicas do próprio vaso.

Controlando o Crescimento da Nanoestrutura

Direcionando o Crescimento Cristalino

O autoclave não apenas facilita uma reação química; ele ajuda a definir a forma física do produto.

Quando usado em conjunto com surfactantes, o ambiente de alta pressão incentiva os cristais de ZnO a crescerem ao longo de eixos cristalinos específicos. Esse crescimento direcional é o que molda o material em nanobastões alongados, em vez de partículas irregulares.

Uniformidade e Regularidade

A natureza selada do autoclave garante um ambiente estável e homogêneo durante todo o tempo de síntese.

Essa estabilidade permite que os nanobastões desenvolvam uma morfologia estruturada e regular, garantindo consistência em todo o lote.

Entendendo os Compromissos

A Limitação da "Caixa Preta"

Como o autoclave deve ser selado para gerar alta pressão, o processo de reação é totalmente fechado.

Você não pode monitorar visualmente o crescimento dos nanobastões ou as mudanças de cor da solução em tempo real. O resultado só é visível após a conclusão da reação e o resfriamento do vaso.

Condições de Reação Fixas

Uma vez que o autoclave é selado e o aquecimento começa, os insumos químicos não podem ser alterados.

Ao contrário das reações em béquer aberto, você não pode adicionar reagentes ou ajustar os níveis de surfactante no meio do processo para corrigir erros ou alterar a trajetória de crescimento dinamicamente.

Fazendo a Escolha Certa para o Seu Objetivo

O autoclave é uma ferramenta poderosa, mas sua eficácia depende de como você manipula as variáveis que ele controla.

- Se o seu foco principal é a Regularidade Estrutural: Certifique-se de que seus controles de temperatura sejam precisos a 150°C, pois essa energia térmica impulsiona o crescimento do eixo específico facilitado pela pressão.

- Se o seu foco principal é a Pureza do Material: Confie na integridade do revestimento de PTFE para evitar corrosão, mas certifique-se de que o revestimento seja inspecionado regularmente em busca de arranhões ou defeitos que possam abrigar contaminantes.

Dominar o autoclave significa dominar o equilíbrio entre temperatura, pressão e tempo para ditar a geometria final de seus nanobastões.

Tabela Resumo:

| Característica | Papel na Síntese de Nanobastões de ZnO | Benefício Chave |

|---|---|---|

| Revestimento de PTFE | Fornece uma barreira quimicamente inerte | Previne contaminação metálica e corrosão |

| Sistema Selado | Mantém alta pressão interna | Previne perda de solvente e permite estado líquido a 150°C |

| Controle Hidrotérmico | Impulsiona hidrólise e nucleação | Acelera a formação de sementes para o crescimento cristalino |

| Direção de Crescimento | Foca o crescimento ao longo de eixos específicos | Garante morfologia de nanobastão estruturada e regular |

Eleve a Sua Síntese de Materiais com a KINTEK

A precisão é fundamental na síntese de nanobastões de ZnO. A KINTEK fornece autoclaves hidrotérmicos de alta pressão líderes na indústria, projetados para atender às rigorosas demandas do seu laboratório. Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório de alta temperatura personalizáveis, adaptados às suas necessidades exclusivas de pesquisa.

Garanta pureza e regularidade estrutural em seu próximo projeto com nossas soluções duráveis com revestimento de PTFE. Entre em contato conosco hoje mesmo para encontrar o vaso hidrotérmico perfeito para o seu laboratório!

Guia Visual

Referências

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Para quais processos a bomba de vácuo multifuncional de água circulante é adequada? Ideal para necessidades de vácuo limpo e econômico em laboratório

- Qual o papel de um controlador de fluxo de massa (MFC) na redução de alumínio baseada em plasma? Controle de Precisão para Altos Rendimentos

- Como uma bomba de vácuo facilita o processo de síntese de eletrólitos de haleto à base de terras raras? Aumenta a Pureza Química

- Qual é a função dos cadinhos de alumina de alta pureza? Proteger Amostras e Fornos Durante a Calcinação de Óxidos

- Qual é a importância de usar uma sonda de amostragem com camisa de refrigeração? Garanta dados precisos do forno de tubo de queda

- Qual é o propósito de usar um cadinho de cerâmica de alta pureza com tampa selada durante o tratamento térmico de biochar?

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Um tubo de trabalho está incluído com o forno? Personalize a sua configuração para um desempenho ideal