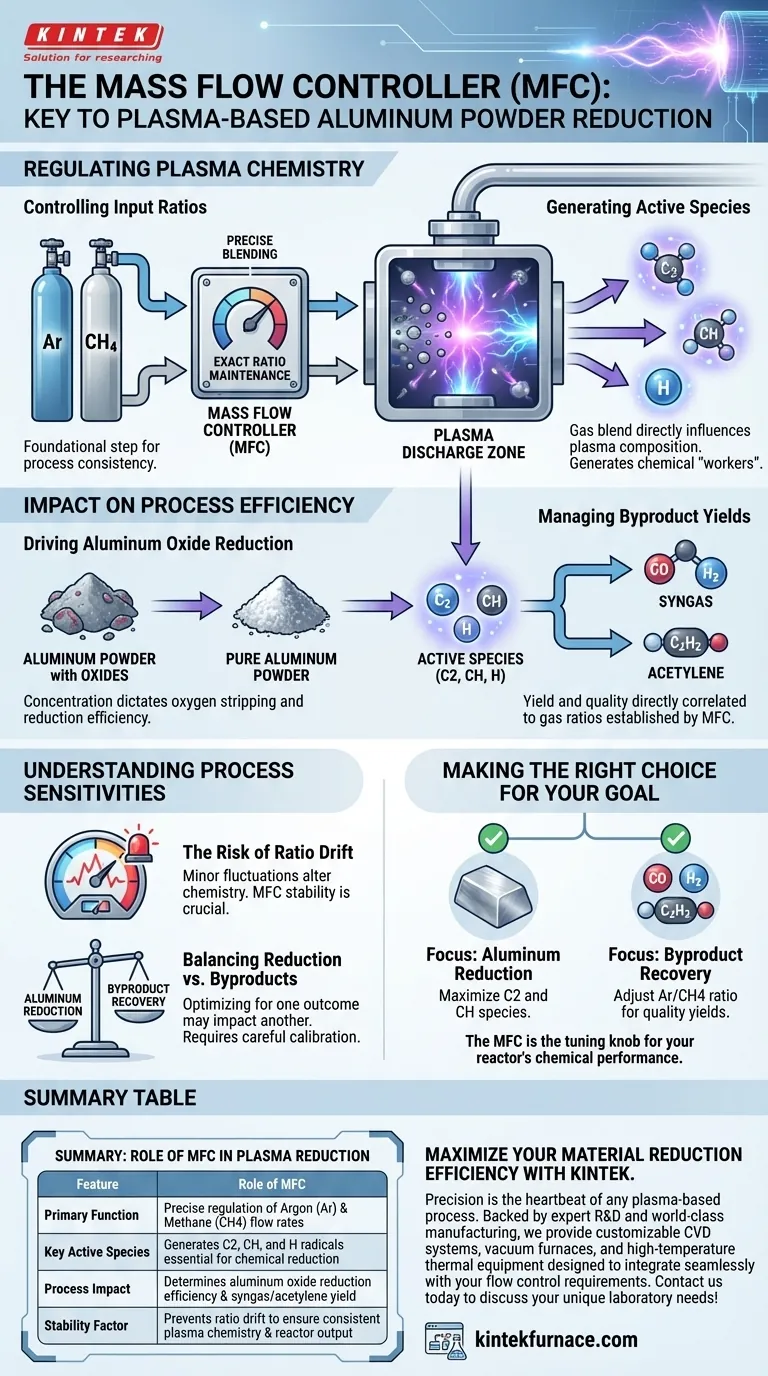

Na redução baseada em plasma de pó de alumínio, o Controlador de Fluxo de Massa (MFC) atua como o regulador crítico do ambiente de reação. Sua função principal é manter taxas de fluxo precisas e proporções específicas dos gases de entrada, especificamente argônio (Ar) e metano (CH4), que entram no sistema.

O MFC faz mais do que apenas mover gás; ele dita a química do plasma. Ao controlar estritamente as proporções de entrada, o MFC determina a concentração de espécies ativas, que impulsiona tanto a eficiência da redução do óxido de alumínio quanto o rendimento de subprodutos valiosos.

Regulando a Química do Plasma

A redução do pó de alumínio é um processo químico altamente sensível. O MFC garante que as condições dentro da zona de descarga de plasma permaneçam ótimas para a reação.

Controlando as Proporções de Entrada

O MFC é responsável pela mistura precisa do gás de arraste, argônio (Ar), e do gás reativo, metano (CH4).

Manter a proporção exata entre esses dois gases é o passo fundamental de todo o processo.

Gerando Espécies Ativas

A mistura específica de gases regulada pelo MFC influencia diretamente a composição do plasma.

O controle de fluxo adequado facilita a geração de espécies ativas críticas, incluindo C2, CH e H. Essas espécies são os "trabalhadores" químicos que realizam a redução.

Impacto na Eficiência do Processo

As configurações aplicadas ao Controlador de Fluxo de Massa têm um efeito downstream na saída final do reator. A relação é linear: o controle de fluxo dita a composição do plasma, que dita os resultados.

Impulsionando a Redução de Óxido de Alumínio

A concentração de espécies ativas (C2, CH, H) determina a eficácia com que o oxigênio é removido do pó de alumínio.

Se o MFC mantiver níveis ótimos de reagentes, a eficiência de redução do óxido de alumínio é maximizada.

Gerenciando os Rendimentos de Subprodutos

O processo produz saídas secundárias, especificamente gás de síntese e acetileno.

O rendimento e a qualidade desses subprodutos estão diretamente correlacionados às proporções de gás estabelecidas pelo MFC.

Compreendendo as Sensibilidades do Processo

Embora o MFC permita precisão, ele também destaca a vulnerabilidade do processo. Compreender as compensações do controle de fluxo é essencial para resultados consistentes.

O Risco de Deriva de Proporção

Como o processo depende de espécies ativas específicas (C2, CH, H), mesmo pequenas flutuações no fluxo de gás podem alterar a química do plasma.

Se o MFC não conseguir manter uma estabilidade rigorosa, a concentração dessas espécies cairá, levando à redução incompleta do óxido de alumínio.

Equilibrando Redução vs. Subprodutos

Otimizar para um resultado pode impactar outro.

Uma proporção de fluxo projetada para maximizar a produção de gás de síntese pode diferir ligeiramente da proporção necessária para o rendimento máximo de acetileno, exigindo calibração cuidadosa do MFC com base em seu objetivo principal.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu sistema de redução baseado em plasma, você deve alinhar suas configurações de MFC com seus objetivos específicos.

- Se o seu foco principal é a Redução de Alumínio: Calibre o MFC para maximizar a concentração das espécies C2 e CH, pois estas impulsionam diretamente a remoção de óxidos.

- Se o seu foco principal é a Recuperação de Subprodutos: Ajuste a proporção Argônio/Metano para favorecer a formação de espécies que se recombinam em gás de síntese ou acetileno de alta qualidade.

O Controlador de Fluxo de Massa não é apenas uma válvula; é o botão de ajuste para todo o desempenho químico do seu reator.

Tabela Resumo:

| Característica | Papel do MFC na Redução por Plasma |

|---|---|

| Função Principal | Regulação precisa das taxas de fluxo de Argônio (Ar) e Metano (CH4) |

| Espécies Ativas Chave | Gera radicais C2, CH e H essenciais para a redução química |

| Impacto no Processo | Determina a eficiência da redução de óxido de alumínio e o rendimento de gás de síntese/acetileno |

| Fator de Estabilidade | Previne a deriva de proporção para garantir química de plasma e saída do reator consistentes |

Maximize a Eficiência de Redução do Seu Material com a KINTEK

A precisão é o coração de qualquer processo baseado em plasma. Na KINTEK, entendemos que mesmo pequenas flutuações no fluxo de gás podem comprometer seus resultados. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos soluções de laboratório de alto desempenho, incluindo sistemas CVD personalizáveis, fornos a vácuo e equipamentos térmicos de alta temperatura projetados para se integrarem perfeitamente aos seus requisitos de controle de fluxo.

Se você está otimizando a redução de alumínio ou visando rendimentos específicos de subprodutos, nossa equipe está pronta para construir o sistema de alta temperatura personalizado que sua pesquisa exige. Entre em contato hoje mesmo para discutir suas necessidades laboratoriais exclusivas e explorar nossa linha de sistemas de fornos personalizáveis!

Guia Visual

Referências

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Para quais processos uma bomba de vácuo de água circulante pode fornecer condições de pressão negativa? Técnicas Essenciais de Laboratório Explicadas

- Por que um reator de quartzo em forma de U é necessário para H2-TPR? Garanta precisão para análise de Cu–Ce/HZSM-5

- Qual é o propósito dos adaptadores de guia de onda para coax? Papéis essenciais em cadeias de medição de alta temperatura

- Como os cadinhos de quartzo e as placas de cobertura de quartzo protegem o substrato? Otimizar o Crescimento de Nanofios de TiO2

- Qual o papel do moinho de bolas planetário na mistura de LLZO? Desbloqueie a síntese de eletrólitos de estado sólido de alto desempenho

- Qual é o propósito de um leito de pó de alumina? Otimizar a Desaglomeração Térmica para Peças Cerâmicas Impressas em 3D

- Para que são usados os tubos de quartzo? Essenciais para Aplicações de Alta Temperatura e Alta Pureza

- Por que uma prensa de pastilhas de laboratório é usada para comprimir pós? Otimizar a condutividade para aquecimento Joule rápido