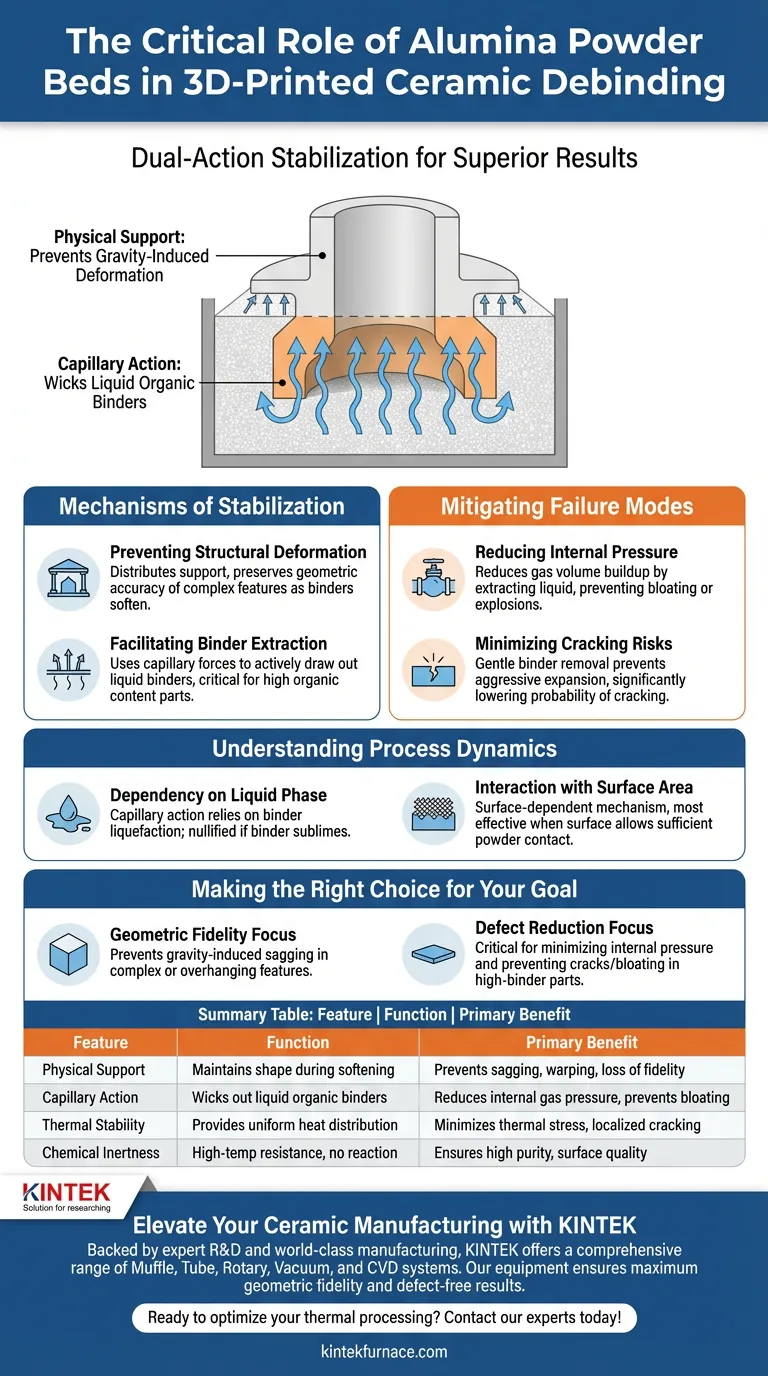

O propósito de um leito de pó de alumina é servir como um meio estabilizador de dupla ação que garante a sobrevivência de peças cerâmicas impressas em 3D durante a fase crítica de desaglomeração térmica. Ele fornece suporte físico essencial para manter geometrias complexas, ao mesmo tempo que utiliza forças capilares para extrair ativamente aglutinantes orgânicos líquidos.

Ao atuar como andaime e pavio, o leito de pó de alumina mitiga as duas causas mais comuns de falha da peça: colapso estrutural devido à gravidade e fraturas internas causadas pelo acúmulo de pressão de gás.

Mecanismos de Estabilização

Para entender por que o leito de alumina é necessário, deve-se observar o estado físico de uma peça cerâmica "verde" (não sinterizada). À medida que as temperaturas aumentam, os aglutinantes que amolecem a peça podem levar à distorção.

Prevenção de Deformação Estrutural

Durante os estágios iniciais da desaglomeração térmica, os aglutinantes orgânicos dentro da peça cerâmica geralmente amolecem ou liquefazem antes de serem removidos.

Sem suporte externo, peças complexas impressas em 3D são altamente suscetíveis a deformações ou empenamentos sob seu próprio peso.

O leito de pó de alumina envolve a peça, fornecendo um sistema de suporte físico distribuído. Isso preserva a precisão dimensional de recursos intrincados que, de outra forma, se deformariam.

Facilitação da Extração do Aglutinante

Além do suporte simples, o leito de pó desempenha um papel ativo no processo químico.

Ele utiliza forças capilares para extrair aglutinantes orgânicos líquidos do corpo cerâmico.

Esse efeito de "absorção" é crucial para peças com alto teor orgânico, pois cria um caminho para os aglutinantes saírem da peça suavemente, em vez de ferverem violentamente dentro da estrutura.

Mitigação de Modos de Falha

A transição de uma peça cheia de aglutinante para uma estrutura cerâmica porosa é a etapa mais perigosa na fabricação. O leito de alumina aborda diretamente os riscos de estresse interno.

Redução da Pressão Interna

Quando os aglutinantes se degradam em gás dentro de uma peça, eles criam pressão interna. Se essa pressão se acumular mais rápido do que o gás pode escapar, a peça inchará ou explodirá.

Ao extrair o aglutinante em seu estado líquido por ação capilar, o leito de pó reduz significativamente o volume de material que eventualmente se transformará em gás.

Minimização dos Riscos de Rachaduras

A remoção suave dos aglutinantes por absorção evita a expansão agressiva associada à rápida evolução de gás.

Esse processo protege a estrutura interna da peça, reduzindo significativamente a probabilidade de rachaduras ou inchaços.

Compreendendo a Dinâmica do Processo

Embora o leito de pó de alumina seja uma ferramenta poderosa, ele depende de interações físicas específicas para funcionar corretamente.

Dependência da Fase Líquida

A eficácia da ação capilar depende inteiramente do aglutinante que entra em fase líquida.

Se um sistema aglutinante sublimar (transformar-se diretamente em gás) sem liquefazer, a vantagem de absorção do leito de alumina é anulada, deixando-o apenas como suporte físico.

Interação com a Área de Superfície

A extração capilar é um mecanismo dependente da superfície.

Isso significa que a técnica é particularmente eficaz para peças onde a área de superfície permite contato suficiente com o pó para facilitar o fluxo do aglutinante líquido.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um leito de pó de alumina não é apenas para manter uma peça no lugar; é uma estratégia para gerenciar o transporte de massa interna.

- Se o seu foco principal é a Fidelidade Geométrica: O leito de pó é essencial para evitar deformações induzidas pela gravidade em recursos complexos ou em balanço à medida que o aglutinante amolece.

- Se o seu foco principal é a Redução de Defeitos: A ação capilar é crucial para minimizar a pressão interna, prevenindo as rachaduras e inchaços associados a peças com alto teor de aglutinante.

Um leito de pó de alumina transforma a desaglomeração de um evento térmico de alto risco em um processo de extração controlado e gradual.

Tabela Resumo:

| Característica | Função na Desaglomeração | Benefício Principal |

|---|---|---|

| Suporte Físico | Mantém a forma das peças verdes durante o amolecimento do aglutinante | Previne deformações, empenamentos e perda de fidelidade geométrica |

| Ação Capilar | Absorve aglutinantes orgânicos líquidos através do contato com a superfície | Reduz a pressão interna de gás e previne inchaços |

| Estabilidade Térmica | Fornece distribuição uniforme de calor ao redor da peça | Minimiza o estresse térmico e rachaduras localizadas |

| Inércia Química | Resistência a altas temperaturas sem reagir com cerâmicas | Garante alta pureza e qualidade de superfície da peça final |

Eleve a Sua Fabricação de Cerâmica com a KINTEK

A desaglomeração precisa é a base de cerâmicas de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório. Se você precisa gerenciar processos de absorção complexos ou necessita de sistemas personalizáveis para necessidades de materiais exclusivas, nosso equipamento garante máxima fidelidade geométrica e resultados sem defeitos.

Pronto para otimizar seu processamento térmico? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para seu laboratório ou linha de produção!

Guia Visual

Referências

- Eveline Zschippang, Anne‐Kathrin Wolfrum. Sintering of Si <sub>3</sub> N <sub>4</sub> –SiC–MoSi <sub>2</sub> composites additively manufactured by Multi Material Jetting. DOI: 10.1111/ijac.14715

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

As pessoas também perguntam

- Qual é a função de um cadinho de grafite em testes de amolecimento de minério de ferro? Simule as Condições do Alto-Forno Perfeitamente

- Quais são as funções de um molde de grafite de alta pureza durante o processo SPS? Além de conter o pó

- Quais são os principais componentes de um forno de laboratório? Peças Essenciais para Processamento Preciso de Alta Temperatura

- Qual é a importância de usar um forno de secagem por explosão termostático elétrico de laboratório para o controle de umidade de briquetes de biomassa?

- Qual é o propósito da limpeza de substratos de MgO para o crescimento de ScN? Otimize a qualidade do seu filme epitaxial

- Por que as amostras de geopolímero de cinzas volantes são submetidas a secagem a 60 °C? Cura Acelerada Mestra para Máxima Resistência

- Por que o PTFE modificado é usado como revestimento em reatores de alta pressão para MoS2/C? Aprimorando a Pureza e o Rendimento.

- Como a bomba de vácuo de água circulante foi recebida no uso prático? Durável, Custo-eficaz para Tarefas de Laboratório