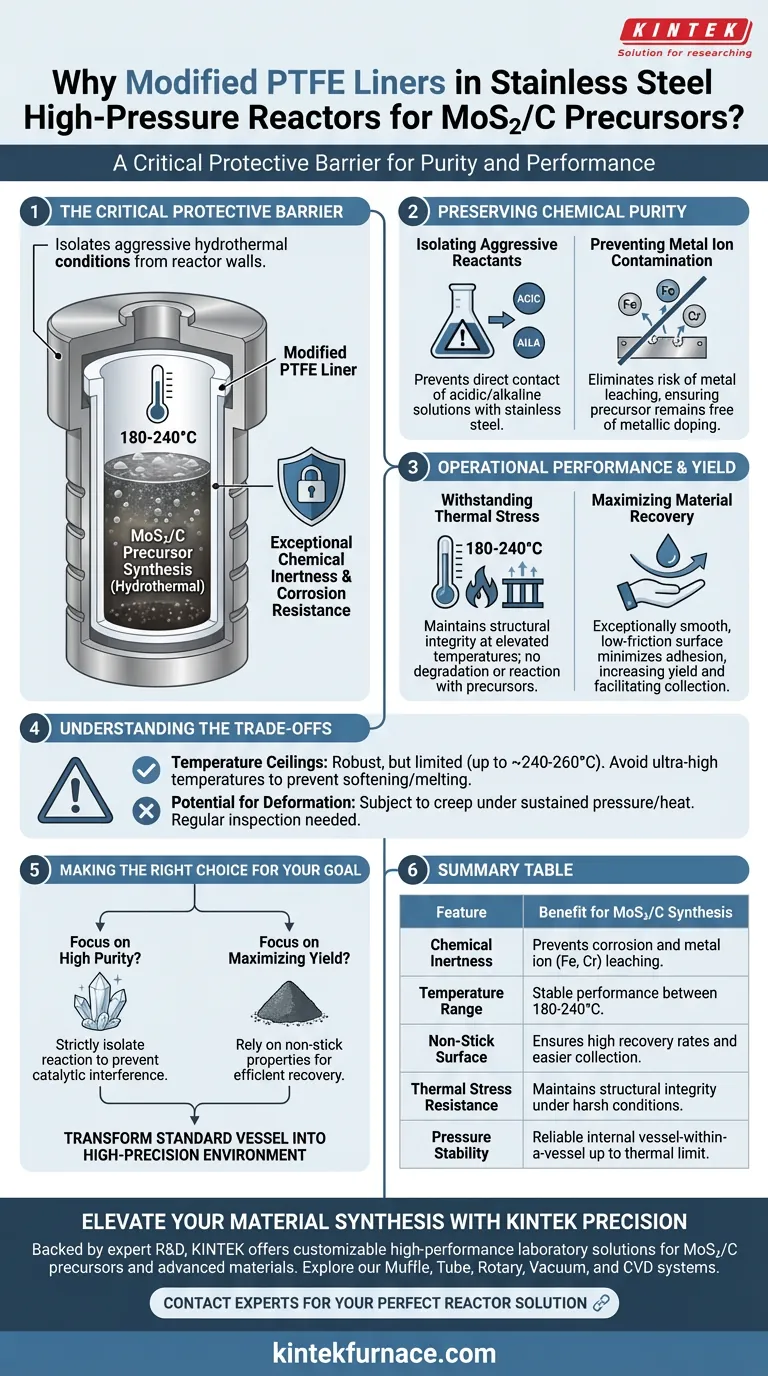

O politetrafluoretileno (PTFE) modificado atua como uma barreira protetora crítica dentro de reatores de alta pressão de aço inoxidável. Sua função principal é fornecer inércia química e resistência à corrosão excepcionais durante a síntese hidrotermal, especificamente na faixa de temperatura de 180-240°C, garantindo a pureza do precursor MoS2/C.

A síntese hidrotermal cria um ambiente interno hostil; o revestimento de PTFE é essencial para evitar a contaminação por íons metálicos das paredes do reator, ao mesmo tempo em que garante altas taxas de recuperação de material por meio de sua superfície antiaderente.

Preservando a Pureza Química

Isolando Reagentes Agressivos

A síntese hidrotermal frequentemente envolve soluções ácidas ou alcalinas sob alta pressão.

Sem um revestimento, esses reagentes agressivos entrariam em contato direto com o corpo de aço inoxidável.

O revestimento de PTFE cria efetivamente um "recipiente dentro de um recipiente" quimicamente inerte, protegendo o metal estrutural do reator contra corrosão.

Prevenindo a Contaminação por Íons Metálicos

Para aplicações sensíveis, como precursores de MoS2/C, a pureza é fundamental.

Se a mistura reacional entrar em contato com o aço inoxidável, íons metálicos (como ferro ou cromo) podem ser lixiviados para a solução.

O revestimento de PTFE elimina esse risco, garantindo que o precursor final permaneça livre de dopagem metálica indesejada.

Desempenho Operacional e Rendimento

Suportando Estresse Térmico

O PTFE modificado é selecionado especificamente por sua capacidade de manter a integridade estrutural em temperaturas elevadas.

Ele permanece estável em ambientes hidrotermais que atingem 180-240°C.

Essa resistência térmica garante que o revestimento não se degrade nem reaja com o precursor durante a fase de aquecimento.

Maximizando a Recuperação de Material

As propriedades físicas da superfície do revestimento são tão importantes quanto suas propriedades químicas.

O PTFE possui uma superfície excepcionalmente lisa e de baixo atrito.

Isso minimiza a adesão dos precursores sintetizados às paredes do reator, aumentando significativamente o rendimento e facilitando a coleta de amostras.

Compreendendo as Compensações

Limites de Temperatura

Embora robusto, o PTFE modificado tem um limite térmico definido em comparação com a carcaça de aço.

Operar significativamente acima de 240-260°C apresenta o risco de o revestimento amolecer, deformar ou derreter.

Para reações de ultra-alta temperatura, um revestimento de PTFE não é uma solução adequada e materiais alternativos (como PPL ou quartzo) devem ser considerados.

Potencial de Deformação

O PTFE é um polímero e está sujeito à fluência física sob alta pressão e temperatura sustentadas.

Ao longo de muitos ciclos, o revestimento pode deformar ligeiramente, afetando potencialmente o volume interno ou a estanqueidade da vedação.

A inspeção regular da forma do revestimento é necessária para garantir segurança e consistência.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu protocolo de síntese para precursores de MoS2/C, considere suas restrições específicas:

- Se o seu foco principal é alta pureza: Use o revestimento de PTFE para isolar estritamente a reação do vaso de aço para evitar interferência catalítica de íons metálicos lixiviados.

- Se o seu foco principal é maximizar o rendimento: Confie nas propriedades antiaderentes do revestimento para garantir que nanomateriais valiosos não sejam perdidos devido à adesão à parede.

Ao funcionar como um escudo inerte, o revestimento de PTFE transforma efetivamente um vaso industrial padrão em um ambiente de alta precisão adequado para a síntese avançada de nanomateriais.

Tabela Resumo:

| Característica | Benefício para a Síntese de MoS2/C |

|---|---|

| Inércia Química | Previne corrosão e lixiviação de íons metálicos (Fe, Cr) para os precursores. |

| Faixa de Temperatura | Desempenho estável durante a síntese hidrotermal entre 180-240°C. |

| Superfície Antiaderente | Garante altas taxas de recuperação de material e coleta de amostras mais fácil. |

| Resistência ao Estresse Térmico | Mantém a integridade estrutural sob condições hidrotermais severas. |

| Estabilidade de Pressão | Atua como um vaso interno confiável dentro de um vaso até seu limite térmico. |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

A precisão na síntese de nanomateriais começa com o equipamento certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece soluções de laboratório de alto desempenho — incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de hidrotermal e alta temperatura. Se você está produzindo precursores de MoS2/C ou cerâmicas avançadas, nosso equipamento garante pureza máxima e controle de processo.

Pronto para otimizar a eficiência e a produção do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução de reator perfeita!

Guia Visual

Referências

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um sistema de bomba de vácuo de alto desempenho é necessário para ligas AlV55? Garanta Pureza e Precisão de Grau Aeroespacial

- Como um Controlador de Fluxo de Massa (MFC) de precisão regula o gás carreador de argônio para afetar o crescimento de nanofolhas de WS2?

- Qual é o papel de um barco cerâmico de alta temperatura durante a fosforação? Garanta a Síntese Química Pura e Estável

- Por que a seleção de cadinhos de alta pureza é crítica para a sinterização de niobato? Garanta precisão na síntese de alta temperatura

- Qual é a finalidade de um autoclave revestido de PTFE na síntese de TiO2? Desbloqueie o Crescimento Preciso de Nanomateriais

- Qual é o propósito de usar encapsulamento a vácuo de quartzo? Otimizar Ligas Magnetocalóricas à base de La(Fe,Si)13

- Por que uma bomba de vácuo é usada para evacuar a câmara de modificação térmica? Garanta a Segurança e a Integridade do Material

- Como a seleção de um cadinho de cerâmica contribui para a preparação de catalisadores de carbono de biomassa? Maximize a Pureza