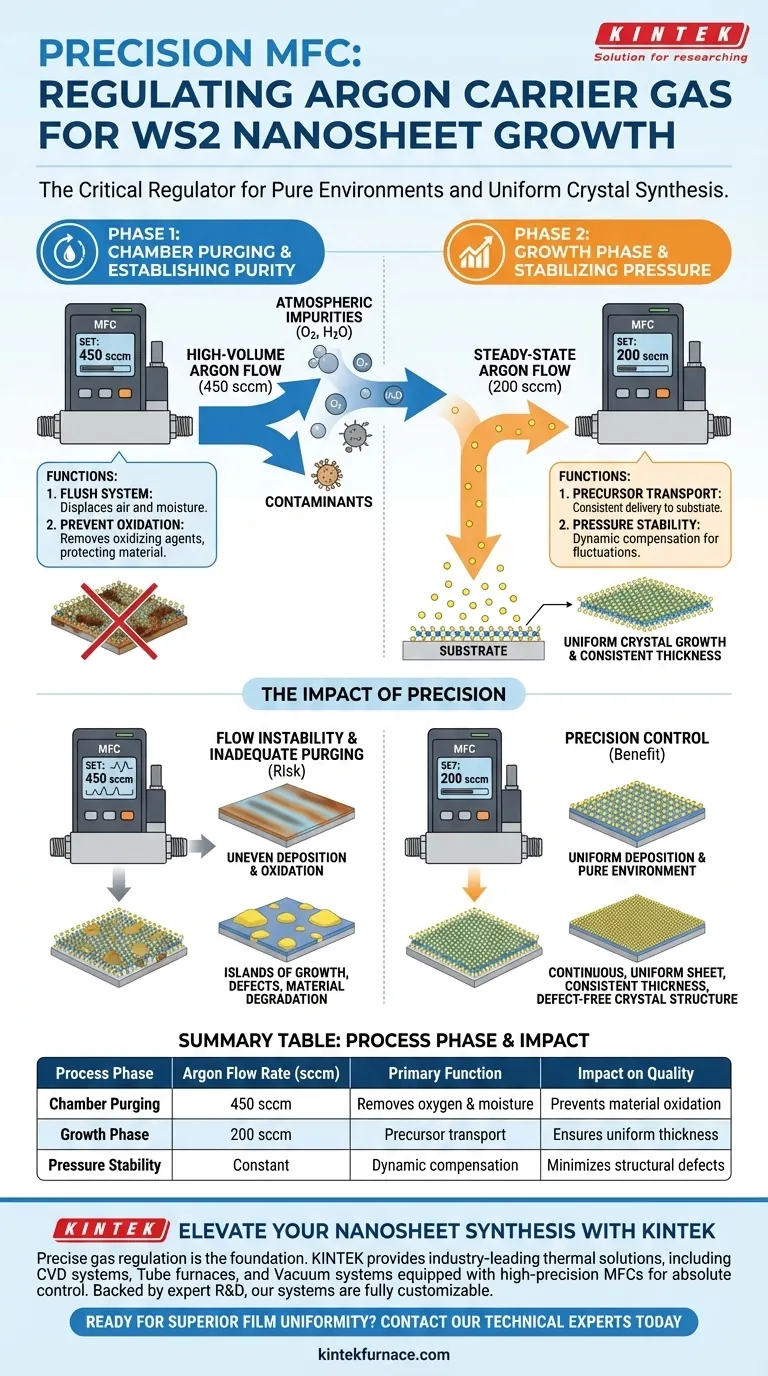

Um Controlador de Fluxo de Massa (MFC) de precisão atua como o regulador crítico na síntese de nanofolhas de dissulfeto de tungstênio (WS2). Ele gerencia rigorosamente a taxa de fluxo do gás carreador de argônio para remover contaminantes atmosféricos do ambiente e estabelecer a pressão estável necessária para o crescimento uniforme de cristais.

Ao ajustar dinamicamente entre fluxos de purga de alto volume e fluxos de crescimento em estado estacionário, o MFC cria uma atmosfera controlada. Essa precisão é o fator definidor para alcançar espessura consistente de nanofolhas e prevenir a degradação do material por oxidação.

Estabelecendo um Ambiente de Reação Puro

Purgando Impurezas Atmosféricas

Antes que o crescimento comece, a câmara de reação deve ser limpa de ar. O MFC regula uma alta taxa de fluxo de argônio — especificamente 450 sccm — para purgar o sistema.

Prevenindo a Oxidação do Material

Este processo de purga é essencial para deslocar oxigênio e umidade.

Ao remover esses contaminantes, o MFC impede que o material WS2 oxide, o que, de outra forma, degradaria suas propriedades eletrônicas e integridade estrutural.

Regulando a Fase de Crescimento

Mantendo as Concentrações de Precursores

Uma vez que o ambiente está puro, o MFC reduz o fluxo de argônio para uma taxa de crescimento específica, como 200 sccm.

Este fluxo constante garante que os precursores químicos sejam transportados para o substrato a uma taxa constante e previsível.

Estabilizando a Pressão da Reação

A qualidade do crescimento das nanofolhas depende fortemente da pressão constante dentro da câmara.

O MFC compensa quaisquer flutuações, mantendo um equilíbrio de pressão estável que permite que as nanofolhas se formem sem defeitos estruturais.

O Impacto na Qualidade do Material

Garantindo a Uniformidade da Superfície

Um fluxo de gás flutuante resulta em deposição desigual.

Ao fixar a taxa de fluxo, o MFC garante que o gás carreador de argônio distribua o material precursor uniformemente por toda a superfície do substrato.

Alcançando Espessura Consistente

A espessura de uma nanofolha é determinada pela quantidade de material depositado ao longo do tempo.

O controle de precisão permite que os pesquisadores reproduzam níveis exatos de espessura em cada execução, um requisito para a fabricação escalável de dispositivos.

Entendendo os Compromissos

A Consequência da Instabilidade do Fluxo

Se o MFC falhar em manter o ponto de ajuste rigoroso de 200 sccm durante o crescimento, a concentração local de precursores variará.

Isso leva a uma espessura de filme desigual, resultando em "ilhas" de crescimento em vez de uma folha contínua e uniforme.

Riscos de Purga Inadequada

Reduzir o fluxo de purga abaixo de 450 sccm ou encurtar a duração da purga para economizar gás é um erro comum.

Isso geralmente deixa oxigênio residual na câmara, levando à contaminação imediata e baixa qualidade cristalina, independentemente de quão precisa seja a fase de crescimento subsequente.

Otimizando Seu Processo de Deposição

Para obter nanofolhas de WS2 de alta qualidade, você deve alinhar as configurações do seu MFC com seus objetivos específicos de fabricação:

- Se seu foco principal é estrutura cristalina livre de defeitos: Priorize um ciclo de purga rigoroso e de alto fluxo (450 sccm) para eliminar todos os vestígios de agentes oxidantes.

- Se seu foco principal é a consistência camada a camada: Concentre-se na estabilidade do estágio de crescimento de baixo fluxo (200 sccm) para garantir a entrega uniforme de precursores.

Dominar a transição entre esses dois regimes de fluxo é a chave para a síntese reprodutível de nanofolhas.

Tabela Resumo:

| Fase do Processo | Taxa de Fluxo de Argônio (sccm) | Função Principal | Impacto na Qualidade |

|---|---|---|---|

| Purga da Câmara | 450 sccm | Remove oxigênio e umidade | Previne a oxidação do material |

| Fase de Crescimento | 200 sccm | Transporte de precursores | Garante espessura uniforme |

| Estabilidade de Pressão | Constante | Compensação dinâmica | Minimiza defeitos estruturais |

Eleve Sua Síntese de Nanofolhas com KINTEK

A regulação precisa de gás é a base de materiais 2D de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas CVD, fornos tubulares e sistemas a vácuo equipados com MFCs de alta precisão para lhe dar controle absoluto sobre seu ambiente de crescimento. Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Pronto para obter uniformidade de filme superior? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno de alta temperatura de laboratório perfeito para o seu desenvolvimento de WS2.

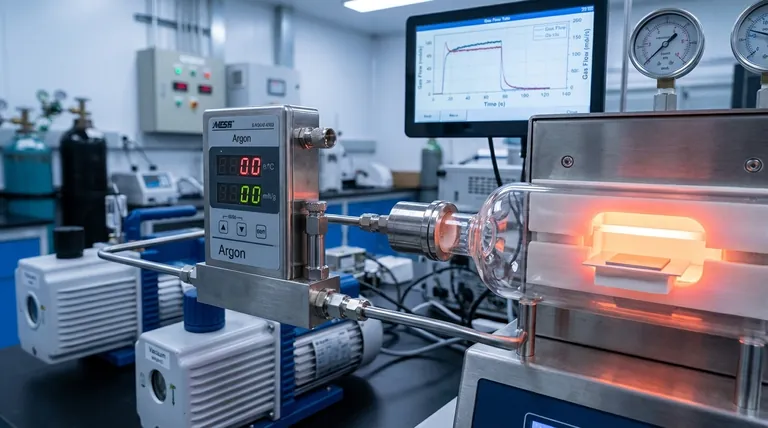

Guia Visual

Referências

- Mohammad Shahbazi, Ramin Mohammadkhani. High performance in the DC sputtering-fabricated Au/WS2 optoelectronic device. DOI: 10.1038/s41598-025-87873-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Janela de observação de vácuo ultra-alto Flange KF Vidro de observação de vidro com alto teor de borosilicato em aço inoxidável 304

As pessoas também perguntam

- Qual é o procedimento padrão para usar um forno de precisão de laboratório para determinar os Sólidos Totais (ST) da biomassa?

- O que deve ser avaliado ao analisar a confiabilidade do fornecedor de tubos de forno de cerâmica de alumina? Garanta Desempenho e Suporte Consistentes

- Como o uso de Defletores Térmicos Combinados (MTB) beneficia a solidificação direcional? Obtenha Integridade Superior de Cristais

- Qual é o papel principal dos fornos de laboratório em processos de fabricação e científicos? Desbloqueie o Controle Térmico de Precisão

- Como os controladores de fluxo de massa de alta precisão (MFC) auxiliam nos estudos de redução de óxido de ferro? Obtenha dados cinéticos precisos

- Qual é a função de uma jaqueta refrigerada a água em uma sonda de amostragem? Otimizar a atomização e proteger o hardware

- Por que um cadinho de grafite de alta pureza é essencial para a destilação a vácuo de magnésio? Alcance Máxima Pureza e Eficiência

- Qual o papel de um controlador de fluxo de massa (MFC) na redução de alumínio baseada em plasma? Controle de Precisão para Altos Rendimentos