Em sua essência, um forno de laboratório é um instrumento para criar um ambiente térmico precisamente controlado. Seu papel principal é aplicar temperaturas específicas, muitas vezes extremas, a um material para induzir mudanças físicas ou reações químicas previsíveis. Essa capacidade é fundamental para garantir o controle de qualidade na fabricação e possibilitar novas descobertas na pesquisa científica.

O verdadeiro valor de um forno de laboratório reside não apenas em sua capacidade de gerar calor, mas em sua capacidade de precisão e repetibilidade. Ao dominar o controle de temperatura, atmosfera e tempo, esses dispositivos permitem que cientistas e engenheiros transformem materiais de forma confiável, garantindo qualidade consistente do produto e possibilitando o desenvolvimento de tecnologias avançadas.

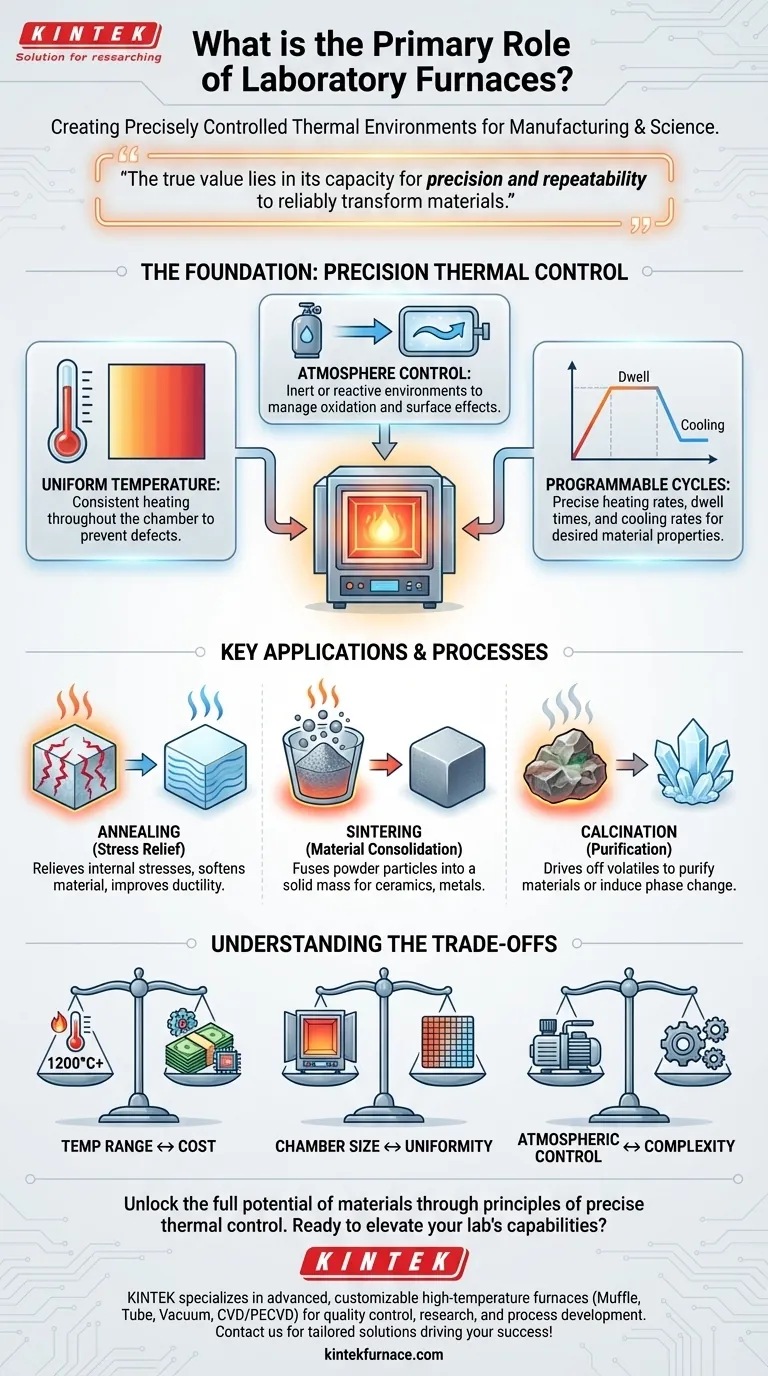

A Fundação: Controle Térmico de Precisão

A eficácia de qualquer processo baseado em forno depende de sua capacidade de controlar variáveis críticas. O calor por si só é insuficiente; é a qualidade desse calor que dita o resultado.

Atingindo a Uniformidade de Temperatura

Um requisito fundamental é a uniformidade de temperatura, o que significa que todo o volume da câmara do forno está na mesma temperatura. Isso garante que um material ou componente seja tratado uniformemente, prevenindo pontos fracos, tensões internas ou propriedades inconsistentes.

O aquecimento inconsistente pode arruinar uma amostra, invalidando os resultados dos testes ou criando uma peça defeituosa.

Controlando a Atmosfera

Muitas transformações de materiais são altamente sensíveis à atmosfera circundante. Os fornos fornecem controle sobre essa variável crucial.

Uma atmosfera inerte, usando gases como argônio ou nitrogênio, é usada para prevenir oxidação ou outras reações indesejadas ao aquecer metais. Inversamente, uma atmosfera reativa pode ser introduzida para criar deliberadamente um efeito de superfície, como na cementação do aço.

Aquecimento e Resfriamento Programáveis

A taxa na qual um material é aquecido, o tempo em que é mantido em temperatura de pico (tempo de permanência) e a taxa na qual é resfriado são tão importantes quanto a própria temperatura.

Fornos modernos permitem a programação precisa desses ciclos térmicos. Esse controle é essencial para processos como o recozimento, onde o resfriamento lento é necessário para maximizar a ductilidade de um material.

Aplicações e Processos Chave

O controle térmico preciso oferecido pelos fornos de laboratório possibilita vários processos fundamentais em ciência e indústria.

Recozimento para Alívio de Tensão

O recozimento envolve aquecer um material a uma temperatura específica e depois resfriá-lo lentamente. Esse processo alivia tensões internas, amolece o material e melhora sua ductilidade, tornando-o menos quebradiço e mais fácil de trabalhar.

É uma etapa vital na metalurgia e na fabricação de vidro para garantir a durabilidade do produto final.

Sinterização para Consolidação de Material

Sinterização é o processo de pegar um material em pó e aquecê-lo a uma temperatura ligeiramente abaixo de seu ponto de fusão. Nessa temperatura, as partículas se fundem, formando uma massa sólida ou porosa.

Essa técnica é essencial para criar componentes a partir de cerâmicas, metais e polímeros, e é amplamente utilizada nas indústrias aeroespacial, de eletrônicos e de implantes médicos.

Calcinação para Purificação

A calcinação envolve aquecer um material a uma alta temperatura para remover substâncias voláteis, como água ou dióxido de carbono, fazendo com que ele se decomponha ou sofra uma transição de fase.

Este é um processo fundamental na produção de cimento, na remoção de água de minerais hidratados e na purificação de vários compostos químicos.

Entendendo os Compromissos

Selecionar ou operar um forno envolve equilibrar prioridades concorrentes. Entender esses compromissos é fundamental para tomar decisões técnicas e financeiras sólidas.

Faixa de Temperatura vs. Custo

A temperatura máxima alcançável tem o maior impacto no custo de um forno. Fornos capazes de exceder 1200°C exigem elementos de aquecimento exóticos (como dissiliceto de molibdênio) e isolamento avançado, levando a um aumento significativo no preço e nos custos operacionais.

Tamanho da Câmara vs. Uniformidade

À medida que o volume interno da câmara aumenta, torna-se exponencialmente mais difícil e intensivo em energia manter uma uniformidade de temperatura rigorosa. Um forno grande, ideal para processar muitas amostras de uma vez, pode não ser adequado para pesquisas que exigem um ambiente térmico altamente preciso.

Controle de Atmosfera vs. Complexidade

Um forno simples que opera em ar ambiente é direto e confiável. A introdução de recursos para vácuo ou fluxo de gás controlado adiciona complexidade, custo e potenciais pontos de falha significativos, incluindo vedações, bombas e sistemas de mistura de gás.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico deve ditar sua escolha de equipamento e parâmetros de processo.

- Se seu foco principal for controle de qualidade e teste de materiais: Priorize fornos com excelente uniformidade de temperatura e registro de dados para garantir que seus resultados sejam repetíveis e verificáveis.

- Se seu foco principal for pesquisa de materiais avançados: Suas maiores prioridades devem ser uma ampla faixa de temperatura e controle atmosférico preciso para possibilitar a síntese de novos materiais.

- Se seu foco principal for desenvolvimento de processos ou produção em pequena escala: Equilibre o tamanho da câmara, o consumo de energia e o nível de precisão térmica que seu processo específico exige.

Ao ir além do conceito simples de "aquecimento" e focar nos princípios do controle térmico preciso, você desbloqueia todo o potencial de seus materiais e processos.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Papel Principal | Aplicar temperaturas precisas para induzir mudanças físicas/químicas nos materiais. |

| Características Principais | Uniformidade de temperatura, controle de atmosfera, aquecimento/resfriamento programáveis. |

| Aplicações Comuns | Recozimento, sinterização, calcinação para alívio de tensão, consolidação de material, purificação. |

| Compromissos | Faixa de temperatura vs. custo, tamanho da câmara vs. uniformidade, controle de atmosfera vs. complexidade. |

Pronto para elevar as capacidades do seu laboratório com soluções térmicas de precisão? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas — garantindo desempenho confiável para controle de qualidade, pesquisa de materiais ou desenvolvimento de processos. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizadas podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores