Os Defletores Térmicos Combinados (MTB) aprimoram fundamentalmente a solidificação direcional ao adaptar a abertura do defletor para contornar precisamente a forma complexa do molde cerâmico. Esse ajuste de alta precisão cria uma vedação superior entre as zonas de aquecimento e resfriamento do forno, reduzindo drasticamente a perda de calor através das lacunas. O resultado é um ambiente térmico mais estável que impõe um fluxo de calor axial rigoroso, o que é crucial para prevenir defeitos estruturais em componentes de cristal único.

Ao minimizar a lacuna física entre o defletor e o molde, os MTBs maximizam o isolamento térmico. Essa intensificação do gradiente de temperatura axial é o principal mecanismo para eliminar não uniformidades dendríticas atípicas e garantir um crescimento cristalino consistente.

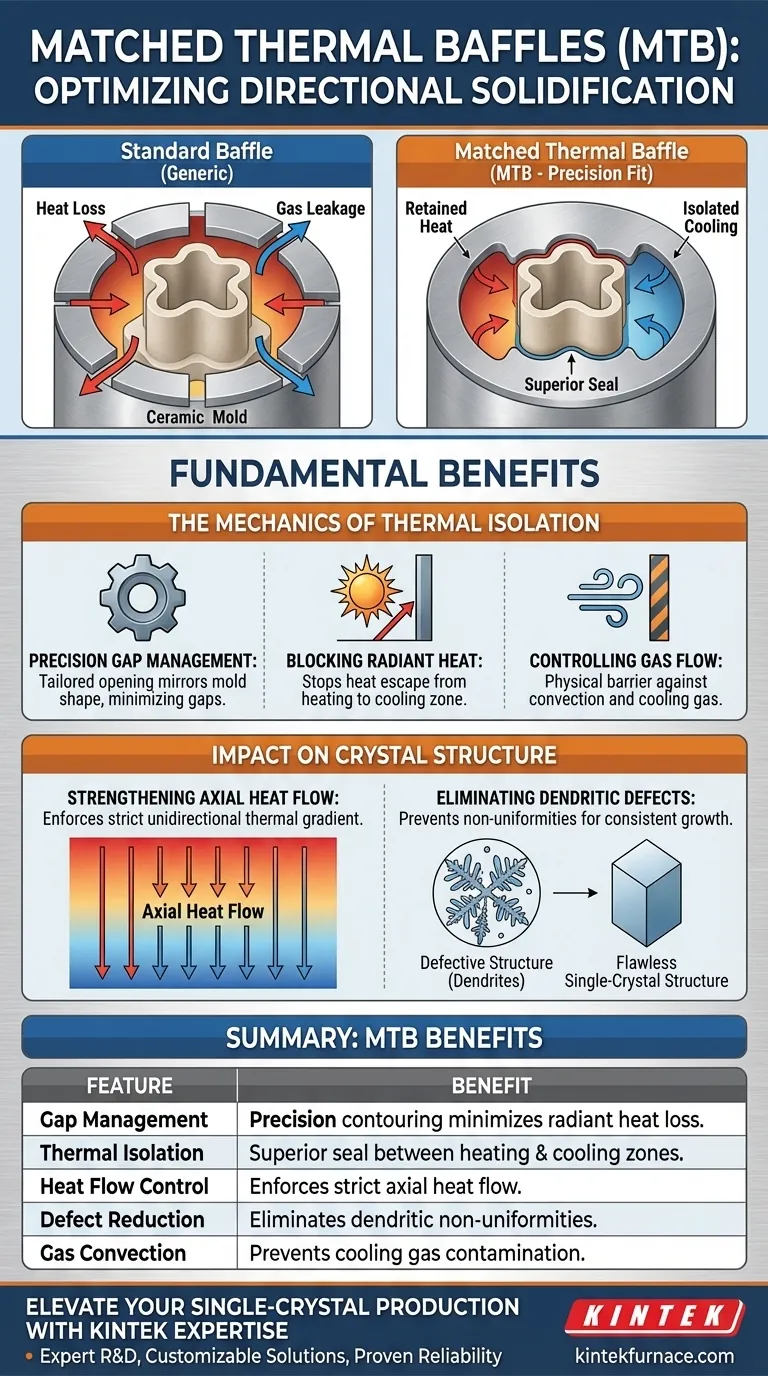

A Mecânica do Isolamento Térmico

Gerenciamento Preciso de Lacunas

Defletores padrão frequentemente deixam lacunas ao acomodar geometrias complexas de moldes. Defletores Térmicos Combinados resolvem isso ajustando seus perfis de abertura para espelhar de perto a forma externa do molde cerâmico.

Essa tolerância apertada minimiza a área aberta entre as câmaras de aquecimento e resfriamento.

Bloqueio da Transferência de Calor Radiante

A função primária dessa vedação mais apertada é prevenir a perda de calor radiante.

Ao fechar as lacunas físicas, o defletor impede que o calor escape da câmara de aquecimento para a zona de resfriamento, mantendo as altas temperaturas necessárias para a fusão enquanto protege a estrutura solidificada abaixo.

Controle do Fluxo de Gás

Além do calor radiante, o ajuste preciso atua como uma barreira física contra a convecção.

Ele impede que o gás de resfriamento flua para cima na zona de aquecimento. Esse isolamento garante que o meio de resfriamento atue apenas na porção solidificada da peça fundida, prevenindo a contaminação térmica da fusão líquida.

Impacto na Estrutura Cristalina

Fortalecimento do Fluxo de Calor Axial

O objetivo da solidificação direcional é forçar o calor a se mover em uma direção específica: longitudinalmente ao longo da lâmina.

Os MTBs aprimoram a direcionalidade desse fluxo de calor axial. Ao isolar os campos de temperatura, o processo garante que a frente de resfriamento se mova verticalmente sem interferência térmica lateral.

Eliminação de Defeitos Dendríticos

Quando o fluxo de calor se torna não uniforme, a estrutura interna do metal pode desenvolver irregularidades.

O isolamento aprimorado fornecido pelos MTBs ajuda a eliminar não uniformidades dendríticas atípicas. Isso resulta em uma seção transversal homogênea, essencial para a integridade mecânica de lâminas de cristal único.

Compreendendo os Requisitos Operacionais

A Necessidade de Precisão

A eficácia de um MTB depende inteiramente da precisão da combinação do perfil.

Como o defletor deve se ajustar a "formas externas complexas", a tolerância de engenharia é crítica. Um descompasso pode levar a vazamento de calor (reduzindo a eficácia) ou interferência mecânica com o molde.

Especificidade vs. Flexibilidade

O uso de MTBs implica um afastamento de ferramentas genéricas.

Como o defletor é combinado ao contorno específico de um molde, ele é inerentemente menos flexível do que uma abertura circular padrão. Isso requer uma abordagem dedicada ao design do defletor para cada geometria de componente única.

Fazendo a Escolha Certa para o Seu Processo

## Otimizando para Integridade de Cristal Único

- Se o seu foco principal é a redução de defeitos: Implemente MTBs para eliminar não uniformidades dendríticas atípicas, impondo um gradiente de temperatura axial mais rigoroso.

- Se o seu foco principal é a eficiência térmica: Use o perfilamento preciso dos MTBs para minimizar a perda de calor radiante e prevenir a recirculação de gás de resfriamento para a zona quente.

A verdadeira solidificação direcional requer não apenas calor, mas o controle preciso de para onde esse calor vai; os MTBs fornecem a geometria necessária para impor esse controle.

Tabela Resumo:

| Recurso | Benefício dos Defletores Térmicos Combinados (MTB) |

|---|---|

| Gerenciamento de Lacunas | Contorno preciso para a forma do molde minimiza a perda de calor radiante. |

| Isolamento Térmico | Cria uma vedação superior entre as zonas de aquecimento e resfriamento do forno. |

| Controle do Fluxo de Calor | Impõe um fluxo de calor axial rigoroso para um crescimento cristalino uniforme. |

| Redução de Defeitos | Elimina não uniformidades dendríticas atípicas em peças de cristal único. |

| Convecção de Gás | Impede que o gás de resfriamento contamine a câmara de aquecimento. |

Eleve Sua Produção de Cristal Único com a Expertise da KINTEK

A precisão na solidificação direcional requer controle absoluto sobre os gradientes térmicos. Na KINTEK, fornecemos as soluções avançadas de laboratório e industriais de alta temperatura necessárias para alcançar estruturas de materiais impecáveis.

Por que fazer parceria com a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são projetados para os processos térmicos mais exigentes.

- Soluções Personalizáveis: De fornos Muffle e Tubulares a sistemas avançados de Vácuo e CVD, adaptamos nossa tecnologia às suas geometrias de molde específicas e requisitos de processo.

- Confiabilidade Comprovada: Garanta um fluxo de calor axial consistente e elimine defeitos estruturais com nosso equipamento de alta precisão.

Pronto para otimizar seu isolamento térmico e aprimorar a integridade de suas peças fundidas? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Qual é a função dos cadinhos de alumina de alta pureza? Obtenha Resultados Precisos na Pesquisa de Sais de Piroprocessamento

- É necessário adicionar água ao ligar a bomba de vácuo multifuncional de água circulante? Garanta o Desempenho Ideal e Evite Danos

- Qual função um revestimento de PTFE desempenha na síntese de NiWO4? Garante a pureza e previne a corrosão em reatores hidrotérmicos

- Quais funções o negro de fumo e o feltro de fibra de carbono desempenham como isolamento? Maximizando a eficiência em fornos de 3000°C

- Quais são as funções técnicas das unidades de condensação e dos sacos de coleta de gás? Otimize Seus Experimentos de Redução

- Quais são os requisitos para tubos de quartzo selados para CVT? Garanta alta pureza e integridade para o crescimento de NiI2 e MnPS3

- Quais são as limitações da porcelana de alumina ultra-pura? Gerenciando a Fragilidade para um Uso Confiável em Altas Temperaturas

- Por que usar cadinhos de MgO de alta pureza a 1400°C? Isolamento Químico Seguro e Integridade de Dados na Dessulfuração