A principal limitação dos tubos de porcelana de alumina ultra-pura é a sua fraca resistência ao choque térmico. Isso significa que eles são altamente suscetíveis a rachaduras ou fraturas quando submetidos a mudanças de temperatura rápidas e extremas, o que pode levar a falhas críticas, como vazamentos em vedações e isoladores.

Embora seja valorizada pela sua dureza excepcional, estabilidade em altas temperaturas e resistência à corrosão, a estrutura cristalina rígida da alumina a torna inerentemente frágil. A chave para usar a alumina com sucesso é alavancar seus pontos fortes enquanto gerencia cuidadosamente sua vulnerabilidade crítica ao choque térmico.

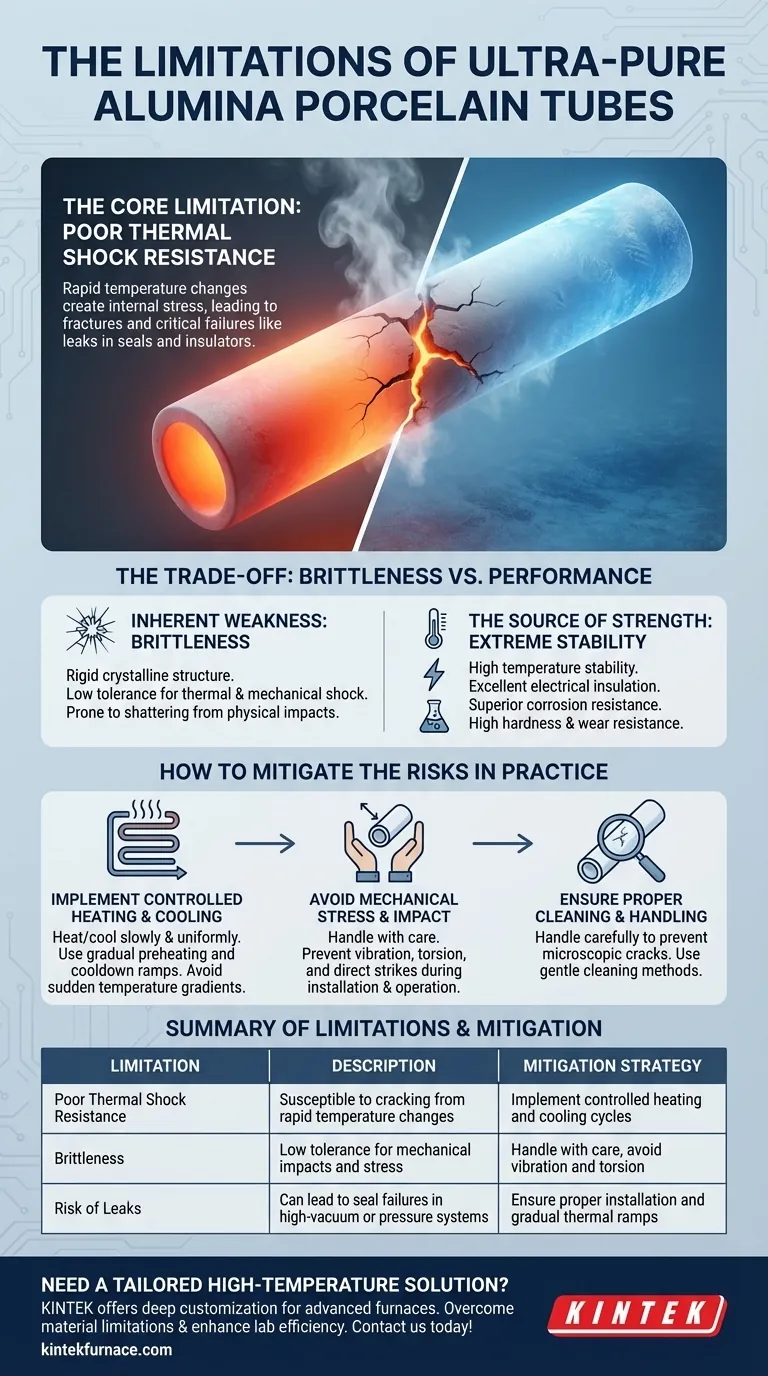

A Limitação Central: Fraca Resistência ao Choque Térmico

O fator mais significativo que você deve considerar ao trabalhar com cerâmicas de alumina é seu comportamento sob estresse térmico. Essa única propriedade geralmente dita sua adequação para uma aplicação.

O Que é Choque Térmico?

O choque térmico ocorre quando uma mudança rápida de temperatura cria um gradiente de temperatura acentuado dentro do material. Uma parte do tubo se expande ou contrai muito mais rapidamente do que outra, gerando tensões internas que podem exceder a resistência do material, fazendo com que ele rache.

Por Que a Alumina é Suscetível

A alumina ultra-pura atinge sua alta resistência e estabilidade através de uma estrutura cristalina densa e rígida formada durante a sinterização em alta temperatura. Essa mesma rigidez é sua fraqueza. Ao contrário dos metais que podem dobrar ou se deformar sob tensão, a alumina é frágil e não cede. Quando a tensão do gradiente térmico se acumula, o material se fratura em vez de flexionar.

Consequências Práticas da Falha

As consequências da falha por choque térmico não são triviais. Como as referências observam, isso pode causar vazamentos em isoladores e peças de vedação de porcelana. Em um sistema de alto vácuo ou alta pressão, um tubo rachado leva à falha imediata e completa do ambiente que você está tentando manter.

Entendendo as Compensações: Fragilidade vs. Desempenho

A decisão de usar alumina é um clássico equilíbrio de engenharia. Você está trocando resiliência ao choque térmico e mecânico por desempenho de elite em outras áreas.

A Fonte da Força: Estabilidade Extrema

Os tubos de alumina oferecem uma combinação de propriedades que os tornam indispensáveis para aplicações exigentes. Eles exibem:

- Estabilidade em Alta Temperatura: Mantêm sua integridade estrutural em temperaturas muito altas.

- Excelente Isolamento Elétrico: São um dos melhores isolantes elétricos, mesmo em altas temperaturas.

- Resistência Superior à Corrosão: São altamente resistentes a ataques químicos por ácidos e outros agentes corrosivos.

- Alta Dureza e Resistência ao Desgaste: A alumina é um material extremamente duro, tornando-a resistente à abrasão e ao desgaste.

A Fraqueza Inerente: Fragilidade

Esses pontos fortes são um resultado direto da natureza cerâmica rígida da alumina. Essa rigidez significa que ela tem baixa tolerância tanto para choque térmico (como discutido) quanto para choque mecânico (impactos físicos). Deixar cair um tubo de alumina ou atingi-lo com um objeto duro provavelmente fará com que ele se estilhace.

Uma Nota Sobre Dados Contraditórios

Algumas fontes podem descrever a alumina como tendo "boa" resistência ao choque térmico. Isso é altamente relativo. Comparada a materiais que não suportam altas temperaturas, é superior. No entanto, no mundo das cerâmicas avançadas, sua suscetibilidade ao choque térmico é uma restrição de projeto bem conhecida e crítica que deve ser gerenciada ativamente.

Como Mitigar os Riscos na Prática

Você pode usar alumina com sucesso em ambientes termicamente dinâmicos, mas apenas implementando procedimentos operacionais rigorosos.

Implementar Aquecimento e Resfriamento Controlados

Esta é a estratégia de mitigação mais crítica. O tubo deve ser aquecido e resfriado o mais lenta e uniformemente possível. Evite introduzir um tubo quente em um ambiente frio ou vice-versa. Para contatos elétricos ou fornos, isso significa implementar uma rampa gradual de pré-aquecimento e resfriamento para evitar o impacto destrutivo de mudanças bruscas de temperatura.

Evitar Estresse Mecânico e Impacto

Manuseie os componentes de alumina com cuidado. Sua dureza não é tenacidade. Garanta que as peças não sejam submetidas a vibração, torção ou impacto direto durante a instalação ou operação.

Garantir a Limpeza e o Manuseio Adequados

Quando a limpeza for necessária, métodos como a limpeza ultrassônica podem ser eficazes, mas as peças devem ser manuseadas com cuidado. Quaisquer rachaduras microscópicas pré-existentes devido ao manuseio podem se tornar o ponto de origem para uma falha catastrófica sob estresse térmico.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se a alumina ultra-pura é a escolha correta para seu projeto.

- Se seu foco principal é um ambiente estável, de alta temperatura e corrosivo: A alumina é uma excelente escolha, desde que você possa garantir ciclos de aquecimento e resfriamento lentos e controlados.

- Se sua aplicação envolve ciclos térmicos rápidos ou choques térmicos frequentes: Você deve considerar seriamente materiais alternativos (como nitreto de silício ou certas ligas metálicas) ou estar preparado para investir em sistemas sofisticados de gerenciamento térmico.

- Se seu objetivo é alto isolamento elétrico em um ambiente químico ou térmico rigoroso: A alumina é um material de primeira linha, mas você deve projetar todo o sistema para proteger o componente tanto do choque mecânico quanto do térmico.

Ao entender essa troca fundamental, você pode aproveitar as propriedades excepcionais da alumina, evitando seu ponto crítico de falha.

Tabela Resumo:

| Limitação | Descrição | Estratégia de Mitigação |

|---|---|---|

| Fraca Resistência ao Choque Térmico | Susceptível a rachaduras por mudanças rápidas de temperatura | Implementar ciclos controlados de aquecimento e resfriamento |

| Fragilidade | Baixa tolerância a impactos e estresse mecânicos | Manusear com cuidado, evitar vibração e torção |

| Risco de Vazamentos | Pode levar a falhas de vedação em sistemas de alto vácuo ou pressão | Garantir instalação adequada e rampas térmicas graduais |

Precisa de uma solução de forno de alta temperatura adaptada aos desafios exclusivos do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, podemos projetar soluções que atendam precisamente às suas necessidades experimentais, ajudando você a superar limitações de materiais como fragilidade e choque térmico. Entre em contato conosco hoje para aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico