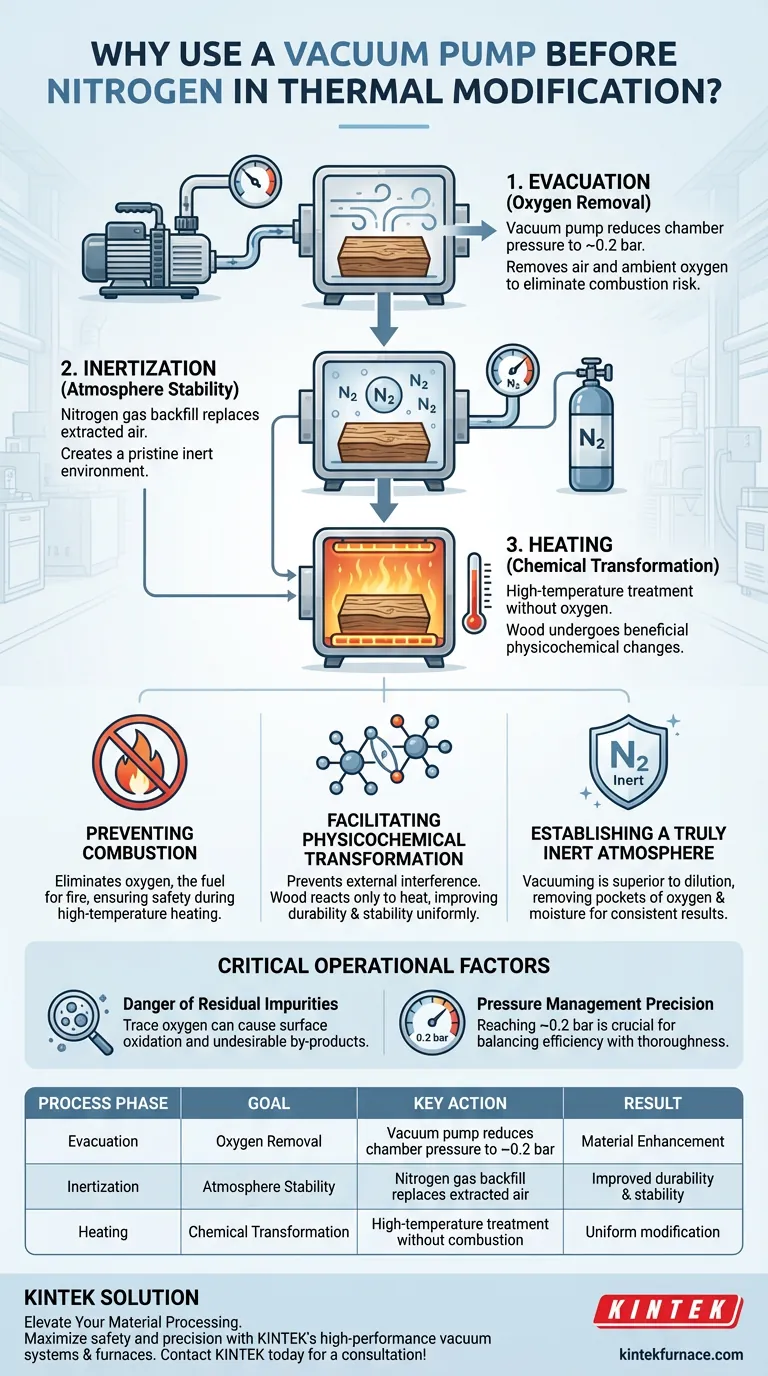

O principal propósito do uso de uma bomba de vácuo na modificação térmica é eliminar completamente o oxigênio da câmara de tratamento antes que altas temperaturas sejam aplicadas. Ao reduzir a pressão da câmara a um nível baixo, tipicamente em torno de 0,2 bar, o sistema remove o ar ambiente que, de outra forma, reagiria com a madeira. Esta etapa de evacuação é o pré-requisito para estabelecer uma atmosfera puramente inerte assim que o gás nitrogênio é introduzido.

Ao evacuar o ar antes do reenchimento com nitrogênio, os operadores eliminam o risco de combustão e oxidação indesejada. Isso cria as condições específicas sem oxigênio necessárias para que a madeira sofra mudanças físico-químicas benéficas em vez de degradação.

Criando um Ambiente Químico Controlado

Prevenindo a Combustão em Altas Temperaturas

O risco mais imediato na modificação térmica é o fogo. O processo envolve o aquecimento da madeira a temperaturas onde ela naturalmente queimaria se houvesse ar presente.

O oxigênio é o combustível para a combustão. Se a câmara contiver ar residual durante a fase de aquecimento, a madeira irá inflamar ou carbonizar de forma descontrolada.

A bomba de vácuo remove esse risco extraindo fisicamente o ar, garantindo que o limite de inflamabilidade nunca seja atingido.

Facilitando a Transformação Físico-Química

O objetivo da modificação térmica não é apenas secar a madeira, mas alterar sua estrutura química para melhorar a durabilidade e a estabilidade.

Este processo é conhecido como transformação físico-química.

Para que essa transformação ocorra uniformemente, a madeira deve ser tratada em um ambiente que impeça interferências químicas externas. Uma câmara pré-evacuada e preenchida com nitrogênio garante que a madeira reaja apenas ao calor, não aos gases atmosféricos.

Estabelecendo uma Atmosfera Verdadeiramente Inerte

Simplesmente bombear nitrogênio para uma câmara cheia de ar (diluição) geralmente é insuficiente para modificações de alta qualidade.

A diluição deixa bolsões de oxigênio e umidade que podem levar a resultados inconsistentes.

O uso de uma bomba de vácuo para atingir 0,2 bar garante que a grande maioria dos gases atmosféricos seja removida *antes* que o gás inerte seja introduzido. Quando o nitrogênio entra no vácuo, ele preenche completamente o espaço vazio, criando um ambiente pristino.

Fatores Operacionais Críticos

O Perigo de Impurezas Residuais

Mesmo quantidades mínimas de oxigênio podem ser prejudiciais. Em processos sensíveis, o oxigênio residual atua como um contaminante.

Ele causa oxidação superficial, que cria subprodutos indesejáveis no material.

Embora a referência principal se concentre na madeira, este princípio se aplica amplamente (como visto em processos CVD); a remoção de ar impede que impurezas comprometam a microestrutura ou as propriedades de superfície do material.

Precisão no Gerenciamento de Pressão

A eficácia deste processo depende da profundidade do vácuo.

Atingir uma pressão de aproximadamente 0,2 bar é um alvo específico projetado para equilibrar eficiência e completude.

Se a bomba não conseguir atingir essa baixa pressão, o subsequente reenchimento com nitrogênio será contaminado, anulando os benefícios do gás inerte.

Garantindo a Integridade do Processo

Se o seu foco principal é Segurança:

- Priorize a profundidade do vácuo para garantir que os níveis de oxigênio estejam abaixo do limiar de combustão antes do início do aquecimento.

Se o seu foco principal é Qualidade do Material:

- Garanta que a transição do vácuo para o nitrogênio seja perfeita para evitar a oxidação, o que garante uma transformação físico-química consistente.

A fase de vácuo não é apenas um passo preparatório; é o mecanismo de controle fundamental que separa a modificação bem-sucedida da destruição do material.

Tabela Resumo:

| Fase do Processo | Objetivo | Ação Chave |

|---|---|---|

| Evacuação | Remoção de Oxigênio | Bomba de vácuo reduz a pressão da câmara para ~0,2 bar |

| Inertização | Estabilidade da Atmosfera | Gás nitrogênio preenche o espaço substituindo o ar extraído |

| Aquecimento | Transformação Química | Tratamento em alta temperatura sem risco de combustão |

| Resultado | Melhoria do Material | Durabilidade e estabilidade aprimoradas através de modificação uniforme |

Eleve o Processamento do Seu Material com a KINTEK

Maximize a segurança e a precisão dos seus fluxos de trabalho de modificação térmica. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de vácuo de alto desempenho, fornos Muffle, Tube, Rotary e CVD, todos personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Se você busca transformações físico-químicas perfeitas ou síntese de materiais especializados, nossos especialistas técnicos estão prontos para fornecer a solução ideal.

Dê o próximo passo na excelência do processo — entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Referências

- Guntis Sosins, Jānis Zicāns. Water-Related Properties of Wood after Thermal Modification in Closed Process under Pressure in Nitrogen. DOI: 10.3390/f15010140

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual papel um evaporador rotativo desempenha em nanomateriais à base de microalgas? Protege a Atividade Bio-Redutiva para Síntese

- Como as bombas de vácuo de laboratório são utilizadas na preparação de cristais de 1T-TaS2? Garanta a Pureza Máxima da Amostra

- Quais são as principais características de uma bomba de vácuo com circulação de água em comparação com uma bomba de bancada? Descubra as Diferenças Chave para o Seu Laboratório

- Qual é a função de um evaporador rotativo na recuperação de lignina de ácido fórmico? Preserve a Qualidade & Aumente a Eficiência

- Quais são os requisitos para tubos de quartzo selados para CVT? Garanta alta pureza e integridade para o crescimento de NiI2 e MnPS3

- Quais são as vantagens de usar um pirômetro de duas cores? Detecção de Precisão para Fornos de Ultra-Alta Temperatura

- Qual função um moinho de bolas planetário desempenha na síntese de LiFePO4/C? Otimizar a Condutividade do Material da Bateria

- Por que um sistema de bombeamento a vácuo de alto desempenho é necessário para ligas industriais? Garanta Pureza e Desempenho Máximo