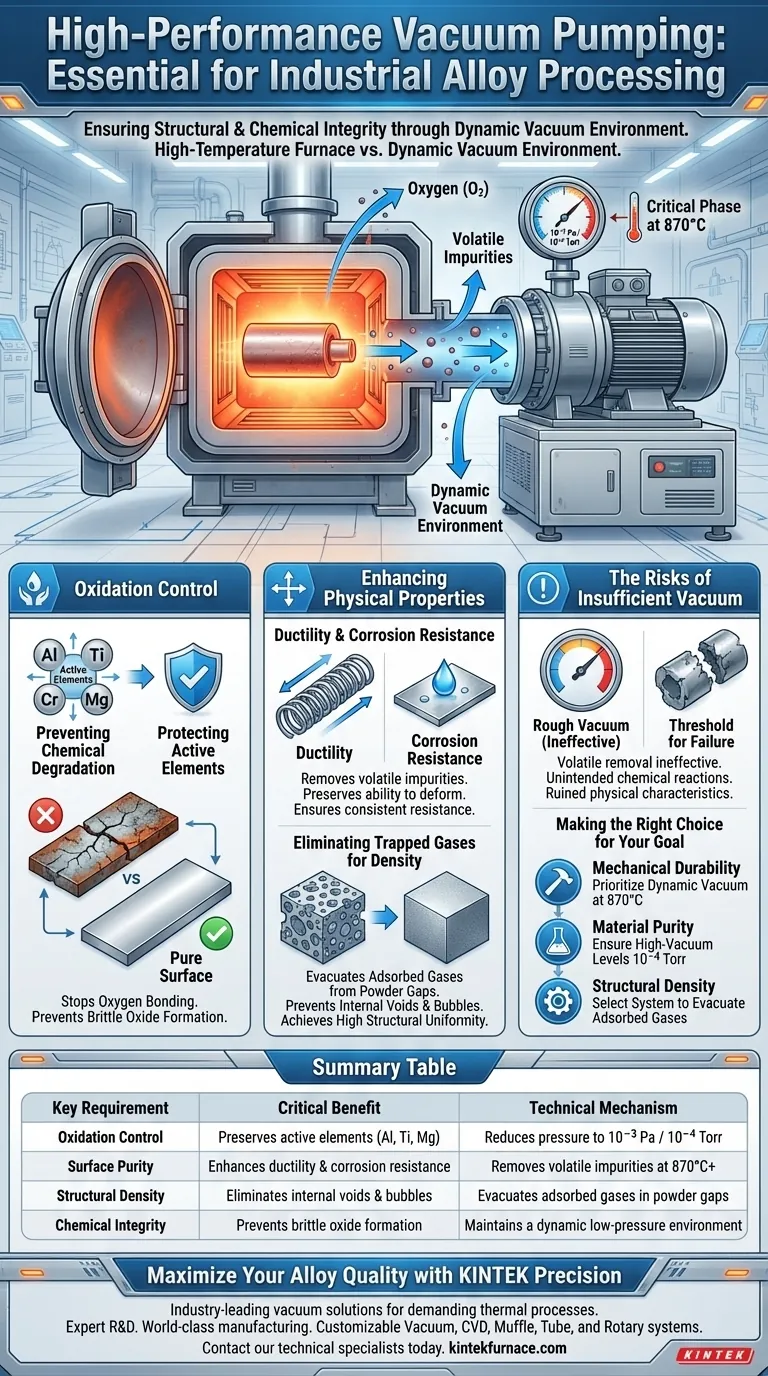

Um sistema de bombeamento a vácuo de alto desempenho é indispensável para garantir a integridade estrutural e química das ligas industriais durante o processamento. Sua função imediata é gerar um ambiente de baixa pressão que previne a oxidação e remove ativamente contaminantes, que é a única maneira de garantir que o material tenha o desempenho pretendido após a exposição a calor extremo.

A função principal desses sistemas é estabelecer um "ambiente de vácuo dinâmico". Isso remove ativamente o oxigênio residual e impurezas voláteis da superfície da liga, particularmente durante fases térmicas críticas em torno de 870°C. Sem essa intervenção, propriedades mecânicas essenciais como ductilidade e resistência à corrosão são inevitavelmente comprometidas.

O Papel Crítico do Controle de Oxidação

Prevenindo a Degradação Química

A principal ameaça à integridade da liga durante a fusão e o tratamento térmico é o oxigênio. Quando as ligas são aquecidas, elas se tornam altamente reativas.

Um sistema de vácuo de alto desempenho reduz a pressão interna a níveis extremamente baixos (geralmente entre 10^-3 Pa e 10^-4 Torr). Isso é necessário para impedir que o oxigênio se ligue ao metal.

Protegendo Elementos Ativos

Muitas ligas avançadas contêm elementos "ativos" como alumínio, titânio, cromo ou magnésio. Esses elementos têm alta afinidade com o oxigênio.

Sem vácuo, esses componentes oxidam ou "queimam" rapidamente em altas temperaturas. O sistema de bombeamento garante que esses elementos permaneçam parte da matriz da liga em vez de se transformarem em óxidos quebradiços.

Aprimorando as Propriedades Físicas

Garantindo Ductilidade e Resistência à Corrosão

A referência principal destaca que a remoção de impurezas está diretamente ligada ao desempenho final da liga.

Ao remover impurezas voláteis da superfície, o processo de vácuo preserva a ductilidade da liga (sua capacidade de deformar sem quebrar). Além disso, uma superfície pura é essencial para estabelecer resistência à corrosão consistente na peça acabada.

Eliminando Gases Presos para Densidade

Além da química de superfície, os sistemas de vácuo abordam problemas estruturais internos. Em processos como sinterização de pó ou prensagem isostática a quente, gases podem ficar presos nos espaços entre as partículas.

O sistema de vácuo evacua esses gases adsorvidos e o ar residual. Isso impede a formação de bolhas ou vazios internos, garantindo que o produto final atinja alta densidade e uniformidade estrutural.

Compreendendo os Riscos de Vácuo Insuficiente

O Limiar para Falha

A exigência de um sistema de "alto desempenho" não é arbitrária; é um limiar técnico rigoroso. Alcançar um vácuo grosseiro geralmente é insuficiente para ligas avançadas.

Se o sistema não atingir níveis específicos de alto vácuo (por exemplo, 10^-4 Torr ou melhor), a remoção de voláteis torna-se ineficaz. Isso resulta em reações químicas indesejadas, como a oxidação de enxofre ou selênio em materiais semicondutores, o que arruína as características físicas do produto.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos do seu sistema de vácuo devem ser ditados pelas propriedades do material que você mais valoriza.

- Se o seu foco principal é Durabilidade Mecânica: Priorize um sistema capaz de sustentar um vácuo dinâmico a 870°C para garantir ductilidade e resistência à corrosão.

- Se o seu foco principal é Pureza do Material: Garanta que o sistema possa atingir níveis de alto vácuo (na faixa de 10^-4 Torr) para prevenir a oxidação de elementos ativos como magnésio ou titânio.

- Se o seu foco principal é Densidade Estrutural: Selecione um sistema projetado para evacuar gases adsorvidos dos espaços de pó para prevenir vazios e bolhas internas.

O desempenho confiável da liga é impossível sem o controle ambiental preciso fornecido pelo bombeamento a vácuo de alto desempenho.

Tabela Resumo:

| Requisito Chave | Benefício Crítico | Mecanismo Técnico |

|---|---|---|

| Controle de Oxidação | Preserva elementos ativos (Al, Ti, Mg) | Reduz a pressão para 10^-3 Pa / 10^-4 Torr |

| Pureza da Superfície | Aumenta a ductilidade e a resistência à corrosão | Remove impurezas voláteis a 870°C+ |

| Densidade Estrutural | Elimina vazios e bolhas internas | Evacua gases adsorvidos em espaços de pó |

| Integridade Química | Previne a formação de óxidos quebradiços | Mantém um ambiente dinâmico de baixa pressão |

Maximize a Qualidade da Sua Liga com a Precisão KINTEK

Não deixe que a oxidação ou vazios internos comprometam seus componentes críticos. A KINTEK fornece soluções de vácuo líderes na indústria, personalizadas para os processos térmicos mais exigentes. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de fornos de alta temperatura para laboratório — incluindo sistemas a Vácuo, CVD, Mufla, Tubo e Rotativos — todos totalmente personalizáveis para atender aos seus limiares específicos de pressão e temperatura.

Garanta que seus materiais atinjam a uniformidade estrutural e a pureza química que exigem. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema de alto desempenho perfeito para seu laboratório ou linha de produção.

Guia Visual

Referências

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que os recipientes de reação devem ser selados dentro de um tubo de quartzo fundido? Proteja a integridade do crescimento do seu cristal

- Qual é o propósito de usar encapsulamento a vácuo de quartzo? Otimizar Ligas Magnetocalóricas à base de La(Fe,Si)13

- Como um capuz de latão e um elemento de arrefecimento trabalham em conjunto? Garantindo selos experimentais confiáveis de alta temperatura

- Qual é a função principal dos tubos de vidro de quartzo grafitado na síntese de ligas de Bi2Se3-Nd2Se3?

- Quais são as principais características de uma bomba de vácuo com circulação de água em comparação com uma bomba de bancada? Descubra as Diferenças Chave para o Seu Laboratório

- Quais são as vantagens de usar um termógrafo infravermelho em vez de termopares tradicionais no Sinterização por Flash de Plasma (PFS)?

- Qual é a importância técnica de usar um barco de quartzo na preparação de super-redes 2D? Aprimorando a precisão do CVD

- Qual é o propósito de um leito de pó de alumina? Otimizar a Desaglomeração Térmica para Peças Cerâmicas Impressas em 3D