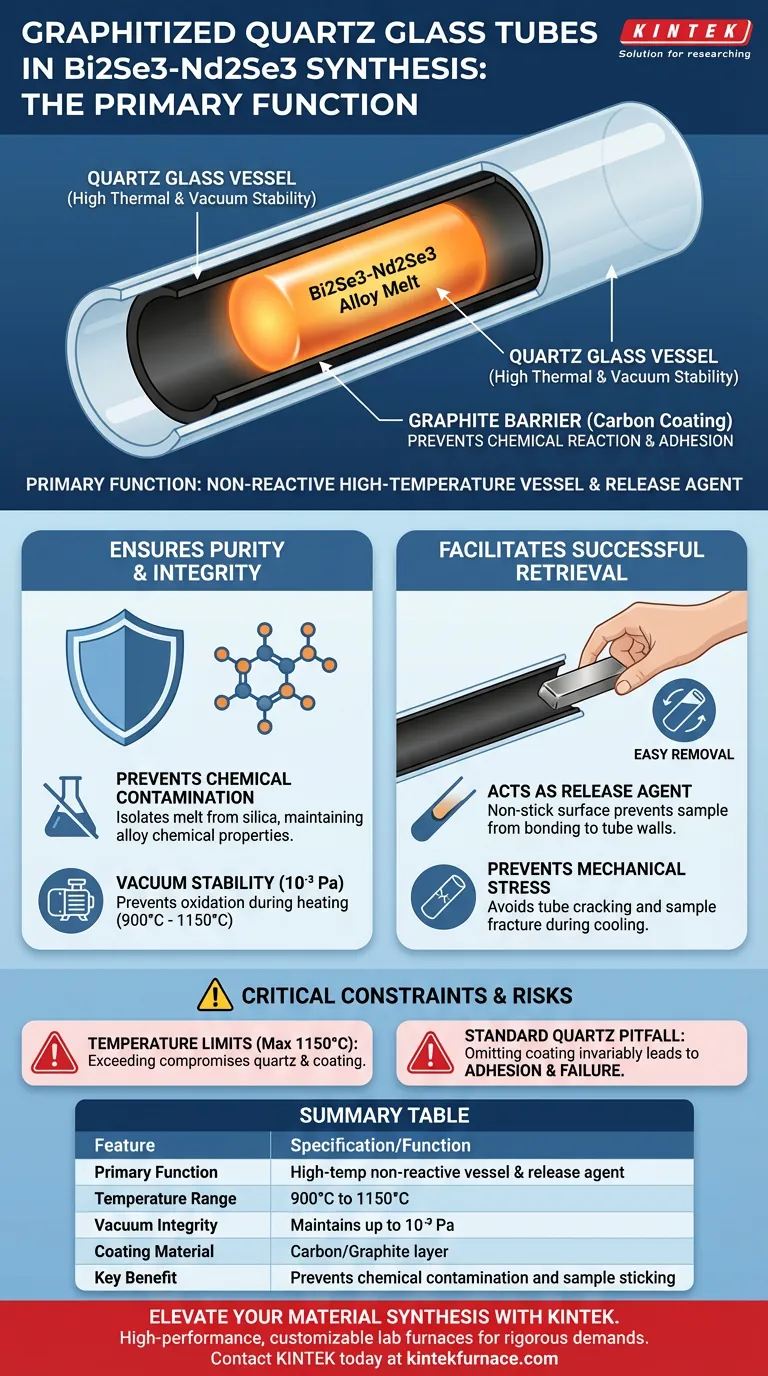

A função principal dos tubos de vidro de quartzo grafitado neste contexto é servir como um recipiente não reativo e de alta temperatura que impede que a liga sintetizada se ligue ao recipiente. Ao revestir a parede interna com carbono, o tubo atua como uma barreira que impede que o metal fundido reaja quimicamente ou adira ao quartzo, garantindo que a amostra final seja pura e recuperável.

O revestimento grafitado é a interface crítica que transforma um tubo de quartzo padrão em um recipiente de síntese viável. Ele separa o metal fundido reativo do vidro de sílica, preservando tanto a integridade química da liga quanto a estrutura física da amostra.

O Papel do Recipiente de Reação

Estabilidade Térmica e a Vácuo

A síntese de ligas de Bi2Se3-Nd2Se3 requer um recipiente capaz de suportar condições extremas. A estrutura de vidro de quartzo fornece a resistência térmica necessária para suportar temperaturas que variam de 900°C a 1150°C.

Simultaneamente, o tubo atua como uma câmara selada. Ele deve manter um alto nível de vácuo de 10^-3 Pa durante todo o processo de aquecimento. Este vácuo é essencial para evitar oxidação ou contaminação da atmosfera ambiente.

A Barreira de Grafite

A característica definidora desses tubos é a grafitização da parede interna. Esta camada de carbono cria um escudo físico entre o metal fundido e o dióxido de silício do quartzo.

Sem essa barreira, metais fundidos em altas temperaturas têm uma alta tendência a molhar e aderir às superfícies de quartzo. O grafite atua efetivamente como um agente de liberação de alta temperatura.

Por que a Grafitização Garante o Sucesso

Prevenção de Contaminação Química

Em altas temperaturas, há risco de interação química entre os componentes da liga e o vidro de quartzo. Tais reações introduziriam impurezas na liga, alterando suas propriedades.

A camada grafitada impede esse contato direto. Ao isolar o metal fundido, garante que a pureza química da liga Bi2Se3-Nd2Se3 seja mantida durante toda a síntese.

Facilitação da Remoção da Amostra

O sucesso da síntese não se trata apenas de química; trata-se de recuperação. Se a liga aderir às paredes do tubo durante o resfriamento, a extração da amostra se torna difícil ou destrutiva.

A grafitização garante que o lingote solidificado não grude no recipiente. Isso permite a remoção bem-sucedida da amostra sem danificar a liga ou exigir o perigoso estilhaçamento do tubo de quartzo.

Restrições Críticas e Compromissos

Limitações de Temperatura

Embora os tubos sejam robustos, eles operam dentro de uma janela térmica definida. A especificação indica uma temperatura operacional máxima de 1150°C.

Exceder esse limite compromete a integridade estrutural do quartzo. Também pode degradar o revestimento grafitado, levando aos mesmos problemas de aderência que o tubo foi projetado para prevenir.

A Necessidade do Revestimento

O uso de quartzo padrão, não grafitado, é uma armadilha comum na síntese de ligas metálicas. Omitir a etapa de grafitização quase invariavelmente leva à aderência da amostra.

Essa aderência resulta em estresse mecânico durante o resfriamento devido a coeficientes de expansão térmica incompatíveis. Isso frequentemente faz com que o tubo de quartzo rache ou a amostra se fracture, arruinando o experimento.

Fazendo a Escolha Certa para Sua Síntese

Para garantir a síntese bem-sucedida de ligas de Bi2Se3-Nd2Se3, aplique as seguintes diretrizes:

- Se seu foco principal é a pureza da liga: Certifique-se de que a camada de grafitização seja uniforme e intacta para evitar qualquer lixiviação química ou reação com o substrato de quartzo.

- Se seu foco principal é a recuperação da amostra: Confie no revestimento de grafite como agente de liberação para garantir que o lingote possa ser removido suavemente sem ferramentas de extração mecânica.

O quartzo grafitado não é apenas um recipiente; é um componente ativo para garantir a viabilidade química e física da sua síntese de liga.

Tabela Resumo:

| Característica | Especificação/Função |

|---|---|

| Função Principal | Recipiente não reativo de alta temperatura e agente de liberação |

| Faixa de Temperatura | 900°C a 1150°C |

| Integridade a Vácuo | Mantém até 10^-3 Pa |

| Material do Revestimento | Camada de carbono/grafite |

| Benefício Chave | Previne contaminação química e aderência da amostra |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão na síntese de ligas começa com o equipamento certo. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas da ciência de materiais. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para suas necessidades exclusivas de pesquisa, garantindo estabilidade térmica e pureza ideais para cada amostra.

Pronto para otimizar seu processo de síntese? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de forno personalizável perfeita para o seu laboratório.

Guia Visual

Referências

- PHASE FORMATION IN THE TRINARY SYSTEM NdBi-Te ACCORDING TO THE SECTION Bi2Se3-Nd2Se3. DOI: 10.30546/209501.201.2024.1.04.035

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como a operação de vácuo é realizada com uma bomba de vácuo de circulação de água? Domine a Técnica do Anel Líquido

- Qual é melhor, cadinho de grafite ou cerâmica? Combine seu material e processo para uma fusão ideal

- Por que as amostras de geopolímero de cinzas volantes são submetidas a secagem a 60 °C? Cura Acelerada Mestra para Máxima Resistência

- Qual o papel dos tubos de quartzo e selagem a vácuo na síntese? Domine compostos de alta reatividade como U0.92Mn3Si2C

- Qual é o requisito do tubo de vedação para a pressão de entrada em bombas de vácuo de circulação de água? Garanta a Integridade do Sistema Acima de 0,03 MPa

- Qual função um revestimento de PTFE desempenha na síntese de NiWO4? Garante a pureza e previne a corrosão em reatores hidrotérmicos

- Por que cadinhos de alumina de alta pureza são usados na síntese de fósforo? Garanta Luminescência Máxima e Pureza Espectral

- Quais são as funções dos moldes de grafite de alta pureza e alta resistência em SPS? Otimizar a Sinterização de Cerâmica Al2O3-TiC