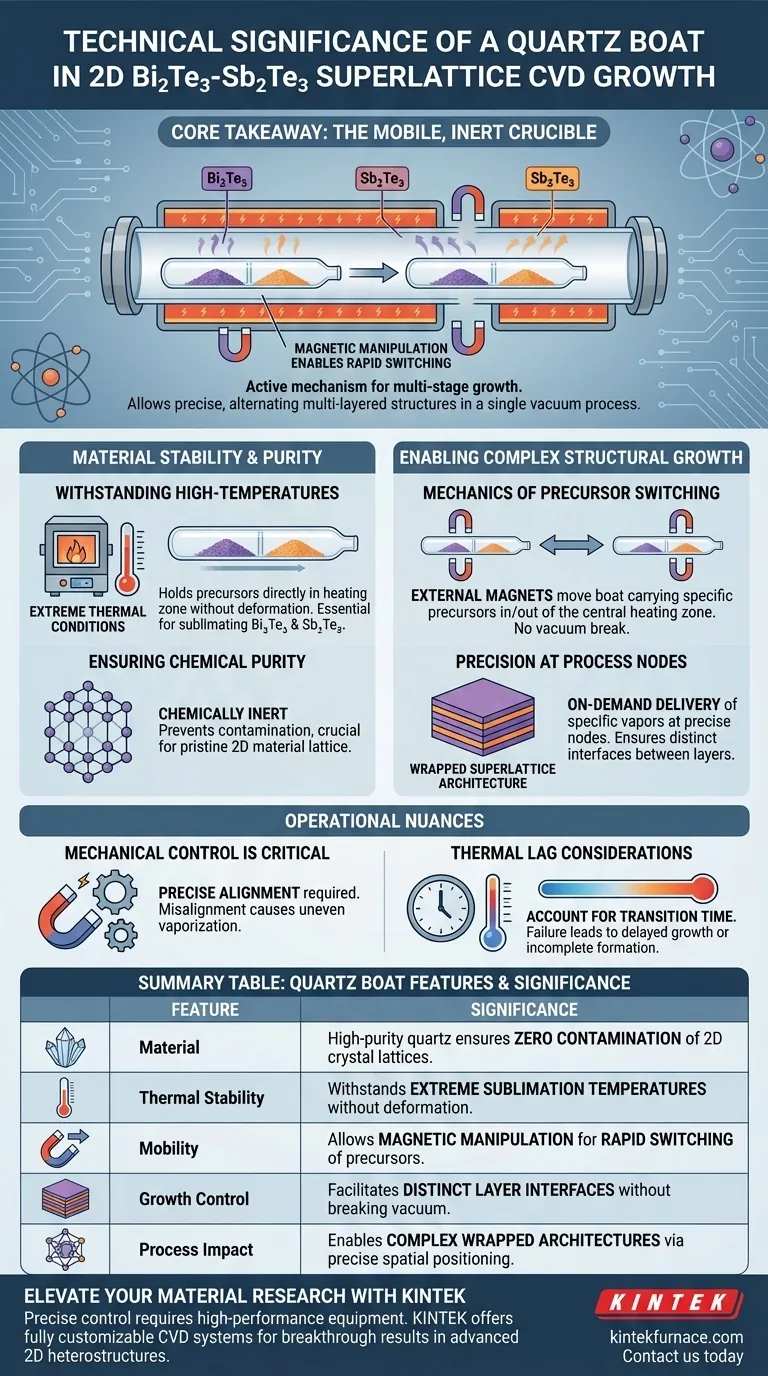

O barco de quartzo funciona como um cadinho quimicamente inerte e móvel essencial para a Deposição Química em Fase Vapor (CVD) de super-redes 2D envolvidas de Bi2Te3-Sb2Te3. Sua importância técnica é dupla: ele suporta as condições térmicas extremas necessárias para vaporizar os pós precursores e permite o transporte físico necessário para trocar materiais durante o processo de crescimento.

Ponto Principal O barco de quartzo não é apenas um recipiente passivo; é o mecanismo ativo que permite o crescimento em várias etapas. Ao permitir a troca física rápida de precursores por meio de manipulação magnética, ele resolve o desafio de criar estruturas multicamadas alternadas e precisas em um único processo contínuo de vácuo.

O Papel da Estabilidade do Material

Suportando Ambientes de Alta Temperatura

A síntese de materiais como Bi2Te3 (Telureto de Bismuto) e Sb2Te3 (Telureto de Antimônio) requer energia térmica significativa para sublimar os pós precursores sólidos.

Um barco de quartzo fornece a resistência a altas temperaturas necessária para conter esses pós diretamente na zona de aquecimento sem deformação ou degradação.

Garantindo a Pureza Química

No crescimento de super-redes, a pureza é primordial. A menor contaminação pode perturbar a rede cristalina dos materiais 2D.

O quartzo é escolhido por sua estabilidade química. Ele permanece inerte mesmo em altas temperaturas de processamento, garantindo que o próprio barco não reaja com os precursores nem introduza impurezas na delicada estrutura da super-rede.

Possibilitando o Crescimento Estrutural Complexo

A Mecânica da Troca de Precursores

Criar uma "super-rede envolvida" requer camadas alternadas de diferentes materiais. Em um sistema estático, isso é difícil de alcançar sem quebrar o vácuo.

A inovação técnica aqui é o uso de ímãs externos para manipular o barco de quartzo. Isso permite que os operadores movam fisicamente o barco que carrega precursores específicos para dentro e para fora da zona de aquecimento central.

Precisão nos Nós do Processo

A qualidade de uma super-rede depende de interfaces distintas entre as camadas.

Ao mover o barco de quartzo, o sistema pode introduzir vapores específicos em nós de processo específicos. Essa entrega sob demanda permite o crescimento controlado e sequencial de camadas alternadas de Bi2Te3 e Sb2Te3, resultando na arquitetura multicamadas desejada.

Compreendendo as Nuances Operacionais

O Controle Mecânico é Crítico

Embora o barco de quartzo permita mobilidade, ele introduz uma variável mecânica no processo de CVD.

O controle magnético externo deve ser preciso. O desalinhamento do barco dentro da zona de aquecimento pode levar a taxas de vaporização irregulares, causando inconsistências na espessura ou composição da camada.

Considerações sobre o Atraso Térmico

Mover um barco de quartzo de uma zona fria para uma zona quente introduz um período de transição térmica.

Os operadores devem considerar o tempo necessário para que o barco e o pó atinjam a temperatura de sublimação alvo. A falha em calcular esse atraso pode resultar em início de crescimento retardado ou formação incompleta de camadas.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é a Complexidade Estrutural:

- Utilize a mobilidade magnética do barco de quartzo para trocar rapidamente os precursores, garantindo limites distintos entre as camadas alternadas da super-rede.

Se o seu foco principal é a Pureza do Material:

- Confie na inércia química do barco de quartzo para evitar contaminação cruzada entre o material do barco e os pós precursores reativos.

Ao alavancar as propriedades térmicas e mecânicas únicas do barco de quartzo, você transforma um processo de deposição padrão em uma ferramenta de precisão para engenharia de heterostruturas 2D avançadas.

Tabela Resumo:

| Característica | Importância Técnica no Crescimento de Super-redes |

|---|---|

| Material | Quartzo de alta pureza garante zero contaminação de redes cristalinas 2D. |

| Estabilidade Térmica | Suporta temperaturas extremas de sublimação sem deformação. |

| Mobilidade | Permite manipulação magnética para troca rápida de precursores. |

| Controle de Crescimento | Facilita interfaces de camada distintas sem quebrar o vácuo. |

| Impacto do Processo | Permite arquiteturas envolvidas complexas por meio de posicionamento espacial preciso. |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso da síntese de materiais 2D requer equipamentos confiáveis e de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta temperatura — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Se você está desenvolvendo super-redes avançadas de Bi2Te3-Sb2Te3 ou heterostruturas complexas, nossos sistemas fornecem a estabilidade térmica e a precisão necessárias para resultados inovadores.

Entre em contato conosco hoje mesmo para encontrar sua solução personalizada de laboratório

Guia Visual

Referências

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais papéis-chave os moldes de grafite de alta pureza desempenham no SPS? Potencializando a Síntese de Carbonetos de Alta Entropia

- Por que as esferas de moagem de zircônia de alta pureza são preferidas em relação ao aço? Obtenha resultados de moagem de cerâmica ultralimpida

- Que tipo de bomba é usada em bombas de vácuo de circulação de água e como é instalada? Descubra Soluções Robustas de Vácuo Baseadas em Fluidos

- Por que é necessário usar cadinhos de alumina ou cerâmica durante a evaporação de magnésio em alta temperatura? Garanta pureza e integridade do processo

- Qual é o papel de um conjunto de bomba molecular em um sistema de ligação TLP assistido por corrente elétrica? Aprimorar a pureza do vácuo

- Qual é o propósito de usar um barco de quartzo de alta pureza? Garanta a pureza da amostra no recozimento em alta temperatura de TiO2@C

- Quais processos de fabricação dependem de fornos de laboratório? Tratamento Térmico de Precisão para Materiais Avançados

- Por que a folha de grafite é usada para revestir moldes de grafite antes de carregar o pó de liga de titânio? Garanta a pureza e proteja os moldes