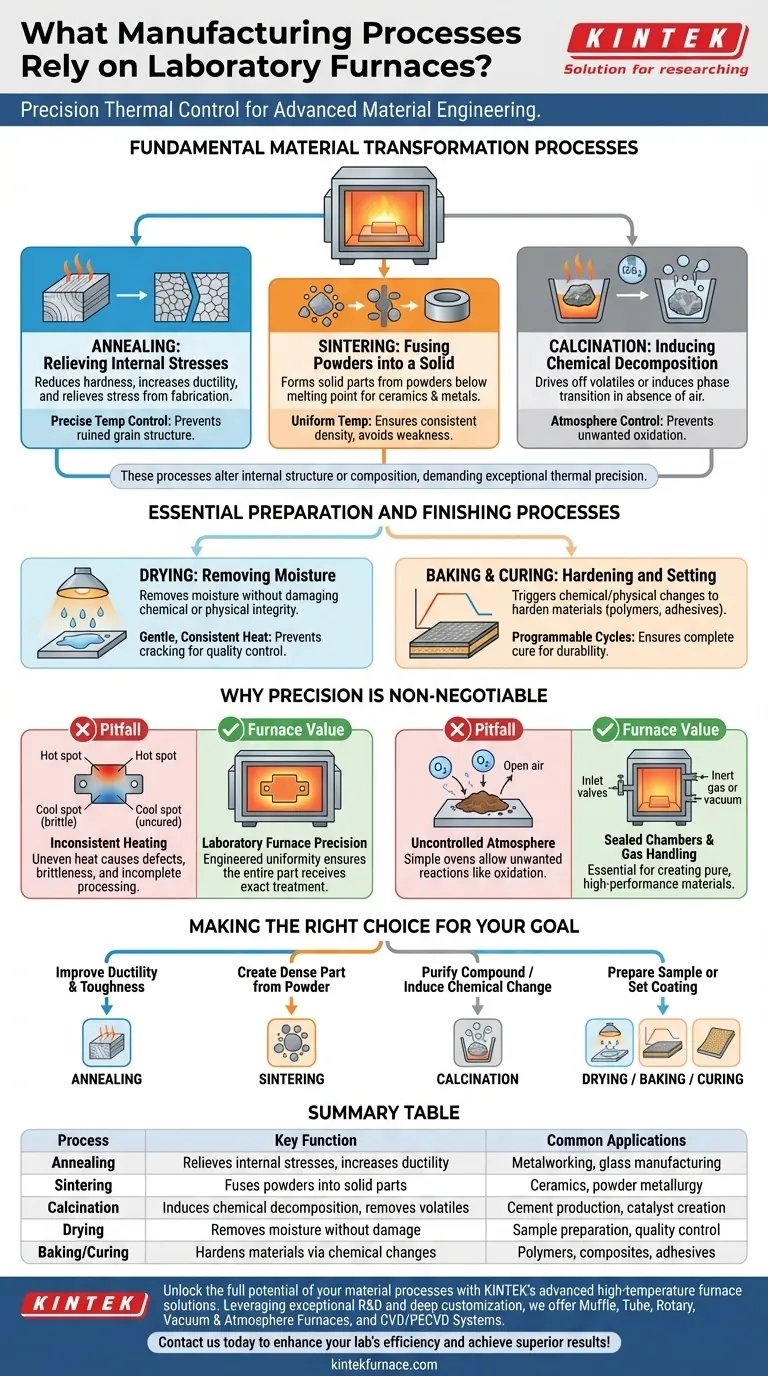

Em sua essência, os fornos de laboratório são indispensáveis para processos de fabricação que alteram fundamentalmente a estrutura interna ou a composição de um material. Os processos-chave incluem recozimento, sinterização, calcinação e etapas de preparação de amostras como secagem, cozedura e cura, todos os quais exigem um controle térmico excecionalmente preciso para alcançar os resultados desejados.

A função crítica de um forno de laboratório não é simplesmente aquecer, mas criar um ambiente térmico perfeitamente uniforme e estável. Essa precisão é o que permite que fabricantes e pesquisadores projetem materiais de forma confiável com propriedades específicas, como maior resistência, pureza ou condutividade.

Processos Fundamentais de Transformação de Materiais

Muitas técnicas avançadas de fabricação dependem de fornos para induzir mudanças físicas e químicas específicas nos materiais. Esses processos são fundamentais em campos que vão desde a indústria aeroespacial até a eletrônica.

Recozimento: Aliviando Tensões Internas

O recozimento envolve aquecer um material a uma temperatura específica e, em seguida, resfriá-lo lentamente. Esse processo é usado para reduzir a dureza, aumentar a ductilidade e aliviar as tensões internas que podem ter se acumulado durante a fabricação.

O controle preciso da temperatura de um forno de laboratório é crucial. Pouco calor não aliviará a tensão, enquanto muito calor pode arruinar a estrutura granular do material, tornando-o fraco.

Sinterização: Fusão de Pós em um Sólido

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó, aplicando calor abaixo de seu ponto de fusão. É assim que muitos componentes cerâmicos e metálicos são feitos.

O sucesso na sinterização depende da manutenção de uma temperatura uniforme em todo o material. O aquecimento desigual leva a um componente com densidade inconsistente e fraquezas estruturais, o que um forno de alta qualidade evita.

Calcinação: Induzindo a Decomposição Química

A calcinação envolve aquecer um material sólido a altas temperaturas na ausência de ar para remover substâncias voláteis ou induzir uma transição de fase. É essencial para a produção de cimento, remoção de água de minerais hidratados e criação de certos catalisadores.

A capacidade do forno de controlar tanto a temperatura quanto a atmosfera é vital. Isso garante que a reação química pretendida ocorra sem introduzir oxidação indesejada ou outras reações secundárias.

Processos Essenciais de Preparação e Acabamento

Além das transformações centrais, os fornos são críticos para preparar amostras para análise ou finalizar componentes para atender às especificações finais.

Secagem: Removendo Umidade

A secagem é o processo de remoção de umidade de uma amostra usando calor. Em um ambiente de laboratório ou fabricação, isso deve ser feito sem danificar a integridade química ou física da amostra.

Um forno de laboratório fornece calor suave e consistente para garantir que a umidade seja removida uniformemente, evitando que a amostra rache ou se degrade, o que é crítico para o controle de qualidade e pesquisa.

Cozedura e Cura: Endurecimento e Ajuste

Cozedura e cura são processos que usam calor para desencadear uma mudança química ou física, como endurecer um polímero, fixar um adesivo ou fortalecer um material compósito.

Esses processos exigem um perfil preciso de temperatura ao longo do tempo. Um forno de laboratório programável pode executar esses ciclos de aquecimento complexos sem falhas, garantindo que o material cure completamente e desenvolva suas propriedades pretendidas, como durabilidade e resistência química.

Por que a Precisão é Inegociável

Usar um forno simples ou uma fonte de calor menos controlada é a armadilha mais comum no processamento de materiais. O valor de um forno de laboratório reside em sua capacidade de eliminar variáveis que levam à falha do produto.

O Impacto da Uniformidade de Temperatura

O aquecimento inconsistente em um componente é uma causa primária de defeitos. Um ponto que está muito quente pode se tornar quebradiço, enquanto um ponto que está muito frio pode não estar totalmente curado ou sinterizado. Os fornos de laboratório são projetados para uma uniformidade de temperatura excepcional, garantindo que toda a peça receba exatamente o mesmo tratamento térmico.

O Papel do Controle Atmosférico

Muitos processos avançados de materiais, como a calcinação, exigem uma atmosfera específica (por exemplo, gás inerte ou vácuo) para evitar reações químicas indesejadas, como a oxidação. Os fornos de laboratório fornecem câmaras seladas e recursos de manuseio de gás que são impossíveis de alcançar com equipamentos de aquecimento mais simples. Este controle é fundamental para criar materiais puros e de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O processo específico de que você precisa depende inteiramente do seu objetivo final.

- Se o seu foco principal é melhorar a ductilidade e a tenacidade de um metal: Você precisa de recozimento para aliviar as tensões internas e refinar a estrutura granular.

- Se o seu foco principal é criar uma peça densa e sólida a partir de um pó: Você precisa de sinterização para fundir as partículas sob controle térmico preciso.

- Se o seu foco principal é purificar um composto ou induzir uma mudança química: Você usará a calcinação para queimar impurezas ou desencadear a decomposição em uma atmosfera controlada.

- Se o seu foco principal é preparar uma amostra para análise ou definir um revestimento: Você dependerá de secagem, cozimento ou cura para remover a umidade ou iniciar um processo de endurecimento químico.

Em última análise, esses processos dependem de fornos de laboratório porque a criação de materiais avançados é uma ciência de controle, não apenas de calor.

Tabela Resumo:

| Processo | Função Principal | Aplicações Comuns |

|---|---|---|

| Recozimento | Alivia tensões internas, aumenta a ductilidade | Metalurgia, fabricação de vidro |

| Sinterização | Funde pós em peças sólidas | Cerâmica, metalurgia do pó |

| Calcinação | Induz decomposição química, remove voláteis | Produção de cimento, criação de catalisadores |

| Secagem | Remove umidade sem danos | Preparação de amostras, controle de qualidade |

| Cozedura/Cura | Endurece materiais via alterações químicas | Polímeros, compósitos, adesivos |

Desbloqueie todo o potencial dos seus processos de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando a excepcional P&D e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica