Em resumo, cadinhos de alumina e cerâmica são necessários porque são quimicamente inertes e podem suportar as temperaturas extremas necessárias para a evaporação do magnésio. Em altas temperaturas, o magnésio fundido é incrivelmente reativo e ataca e dissolve a maioria dos outros materiais, mas a alumina de alta pureza permanece estável, atuando como um recipiente limpo e não contaminante.

A questão central não é simplesmente a resistência ao calor, mas a compatibilidade química. A escolha de um cadinho é um ato deliberado de engenharia química para evitar que o próprio recipiente se torne uma fonte de contaminação, garantindo assim a pureza do produto final de magnésio.

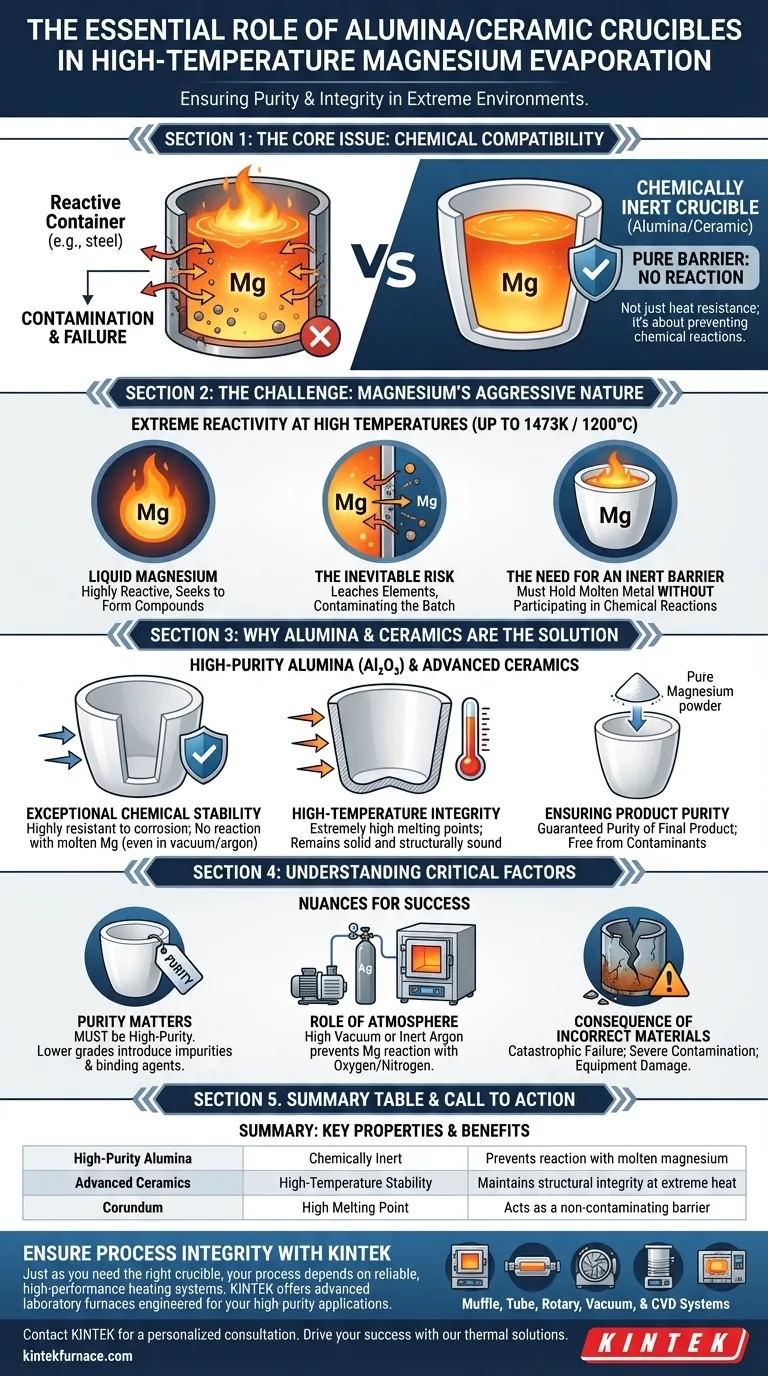

O Desafio: A Natureza Agressiva do Magnésio em Altas Temperaturas

Para entender a necessidade específica da alumina, devemos primeiro apreciar o ambiente hostil criado durante a evaporação do magnésio. Este é um processo de extremos, onde a seleção de materiais é crítica.

Extrema Reatividade Química

O magnésio líquido não é uma substância passiva. À medida que se aproxima de seu ponto de evaporação em altas temperaturas (os processos podem atingir até 1473K ou 1200°C), sua reatividade química dispara. Ele busca ativamente formar compostos com outros elementos.

O Risco Inevitável de Contaminação

Se o material do cadinho não for estável, o magnésio fundido reagirá com ele. Essa reação lixivia elementos do recipiente diretamente para o magnésio, contaminando todo o lote e comprometendo a pureza do produto final.

A Necessidade de uma Barreira Inerte

A principal função do cadinho é funcionar como uma barreira completamente inerte. Ele deve conter o metal fundido sem participar de nenhuma reação química. Isso garante que a única substância que está sendo evaporada é o próprio magnésio.

Por Que Alumina e Cerâmicas São a Solução

A alumina de alta pureza (óxido de alumínio, Al₂O₃) e cerâmicas avançadas semelhantes são escolhidas especificamente porque suas propriedades contrapõem diretamente os desafios apresentados pelo magnésio fundido.

Excepcional Estabilidade Química

A característica definidora desses materiais é sua estabilidade química. Eles são altamente resistentes à corrosão e não reagem com magnésio fundido, mesmo sob condições de alta temperatura e alto vácuo ou atmosfera de argônio.

Integridade em Alta Temperatura

Além de serem quimicamente inertes, essas cerâmicas possuem pontos de fusão extremamente altos. Elas permanecem sólidas e estruturalmente íntegras bem acima das temperaturas necessárias para evaporar o magnésio, prevenindo qualquer risco de o recipiente derreter ou deformar.

Garantindo a Pureza do Produto

O resultado direto do uso de um cadinho inerte e estável é a pureza garantida do produto final. Quando o magnésio evapora e é subsequentemente condensado em pó, ele está livre de contaminantes que teriam sido introduzidos por um recipiente reativo.

Compreendendo os Fatores Críticos

Simplesmente escolher "cerâmica" não é suficiente. O sucesso do processo depende da compreensão das nuances do material e do ambiente.

A Pureza do Cadinho Importa

As referências especificam alumina ou corindo de alta pureza. Este é um detalhe crítico. Uma cerâmica de menor grau pode conter impurezas ou agentes aglutinantes que podem lixiviar para o magnésio fundido, anulando o propósito de usar um cadinho de cerâmica em primeiro lugar.

O Papel da Atmosfera

O processo é tipicamente realizado sob alto vácuo ou atmosfera inerte de argônio. Isso funciona em conjunto com o cadinho inerte para prevenir a contaminação. Uma atmosfera inerte impede que o magnésio fundido altamente reativo reaja com oxigênio ou nitrogênio do ar.

A Consequência de Materiais Incorretos

O uso de um recipiente feito de material reativo, como aço ou vidro comum, seria catastrófico. O magnésio fundido degradaria rapidamente o cadinho, levando à contaminação severa do magnésio e provavelmente causando uma falha completa do experimento ou da linha de produção.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de recipiente é uma decisão fundamental que dita a qualidade de seus resultados.

- Se seu foco principal é maximizar a pureza: Você deve usar o cadinho de alumina ou corindo de mais alta qualidade disponível para minimizar qualquer potencial de contaminação residual.

- Se seu foco principal é a repetibilidade experimental: Use consistentemente o mesmo tipo e grau de cadinho de cerâmica para garantir que o recipiente não seja uma variável não controlada em seus resultados.

- Se seu foco principal é evitar falhas catastróficas: Nunca substitua por materiais não explicitamente classificados para contato com magnésio fundido, pois isso levará à contaminação certa e a potenciais danos ao equipamento.

Em última análise, selecionar o cadinho correto é a primeira linha de defesa para proteger a integridade do seu material e o sucesso do seu processo de alta temperatura.

Tabela Resumo:

| Material do Cadinho | Propriedade Chave | Benefício para Evaporação de Magnésio |

|---|---|---|

| Alumina de Alta Pureza | Quimicamente Inerte | Previne a reação com magnésio fundido |

| Cerâmicas Avançadas | Estabilidade em Alta Temperatura | Mantém a integridade estrutural em calor extremo |

| Corindo | Alto Ponto de Fusão | Atua como uma barreira não contaminante |

Garanta a Integridade de Seus Processos de Alta Temperatura com a KINTEK

Selecionar o cadinho certo é crucial para o sucesso e a pureza de suas aplicações de alta temperatura, como a evaporação de magnésio. Assim como este artigo destaca a necessidade de alumina quimicamente inerte e de alta pureza, todo o seu processo térmico depende de equipamentos confiáveis e de alto desempenho.

Os fornos de laboratório e sistemas de aquecimento avançados da KINTEK são projetados para atender a essas exigências rigorosas. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas. Nossas soluções fornecem o controle preciso de temperatura e o ambiente estável necessários para maximizar a eficácia de seus cadinhos de alta pureza e garantir resultados não contaminados.

Pronto para melhorar a confiabilidade do seu processo e a pureza do produto? Deixe nossos especialistas ajudarem você a selecionar o sistema perfeito.

Entre em contato com a KINTEL hoje mesmo para uma consulta personalizada e descubra como nossas soluções térmicas podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão